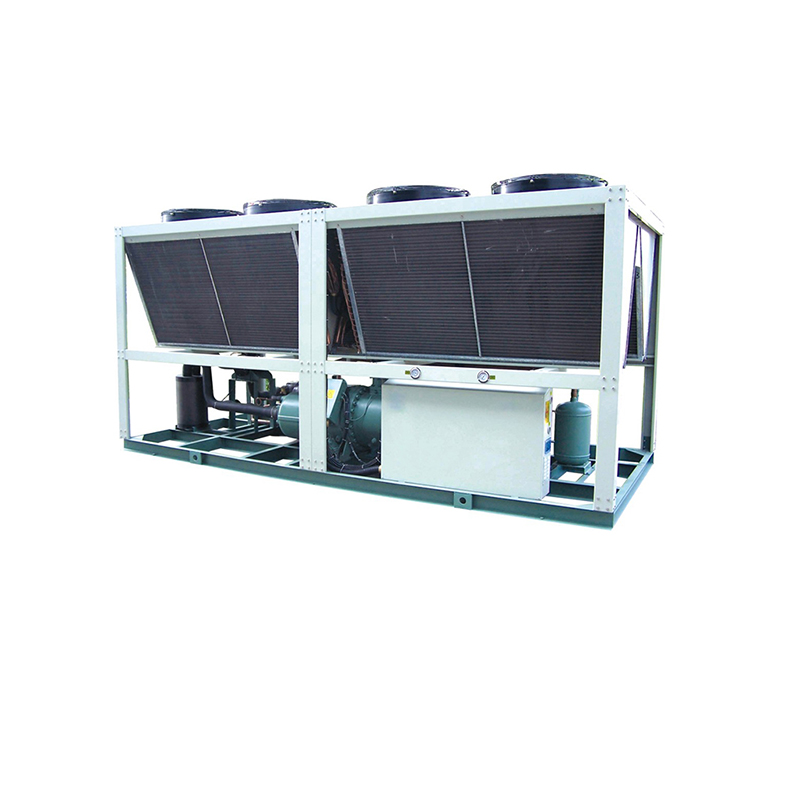

чиллер 20

Начнем с очевидного: многие воспринимают 'чиллер 20' как просто указание на мощность в тысячах литров в час. Вроде бы, есть 20, значит, 20 тон охлаждения в час – все просто. Но это, мягко говоря, упрощение. Я вот начинал с этой точки зрения, а потом понял, что между чиллер 20 одного производителя и чиллер 20 другого разница может быть колоссальной. Говорю как тот, кто пару лет назад пытался оптимизировать систему охлаждения на одном из крупных литейных предприятий. Оказалось, что мощность – это лишь верхушка айсберга.

Зачем нужен чиллер 20 вообще? И для чего он должен быть?

В первую очередь, конечно, для контроля температуры расплава. Неважно, что вы литеете – полиамид, полипропилен или даже сплавы – поддержание нужного температурного режима критично для качества конечного продукта. Слишком высокая температура – деформации, снижение механических свойств. Слишком низкая – проблемы с усадкой, образование трещин. Короче, целый букет неприятностей. А чиллер 20 – это инструмент, позволяющий эти неприятности минимизировать. Однако, понятие 'нужной' температуры – штука индивидуальная, зависит от партии, от материала, от геометрии детали. И тут уже дело не только в мощности.

Часто спрашивают: 'А какой чиллер 20 выбрать?'. Ответ, как всегда, не простой. Нужно учитывать не только требуемую мощность, но и характеристики теплоносителя (вода, гликоль, и т.д.), допустимое отклонение температуры, эффективность работы при различных нагрузках. И даже нужно подумать о дальнейшей интеграции системы с существующими инженерными сетями предприятия. Однажды мы заказали чиллер 20, который на бумаге соответствовал нашим требованиям. В реальности же он работал неэффективно из-за неподходящего давления в системе водоснабжения. Потеряли кучу времени и денег.

Иногда проблема не в чиллер 20, а в неправильной организации системы охлаждения в целом. Плохая циркуляция теплоносителя, недостаточное количество теплообменников – все это может существенно снизить эффективность чиллер 20. Поэтому, при проектировании системы охлаждения нужно подходить комплексно, а не ограничиваться только выбором чиллера.

Теплоноситель: вопрос не только гидравлический

Я не устаю повторять: выбор теплоносителя – это ключевой момент. Вода – самый распространенный вариант, но она не всегда подходит. Например, при низких температурах она может замерзать, а это – полный провал. Гликолевые растворы более надежны, но они дороже и требуют более тщательного обслуживания. Нужно оценивать не только стоимость самого теплоносителя, но и его влияние на работу оборудования и на экологию. Особенно сейчас, когда все больше внимания уделяется энергоэффективности и экологичности производственных процессов.

Важный аспект – качество теплоносителя. Наличие примесей, коррозионно-активных веществ может привести к быстрому износу оборудования и необходимости частой замены фильтров. Поэтому важно использовать только качественный теплоноситель и регулярно проводить его анализ.

Иногда, чтобы добиться максимальной эффективности, используют комбинацию различных теплоносителей. Например, в качестве первичного теплоносителя используют воду, а в качестве вторичного – гликолевый раствор. Это позволяет оптимизировать процесс охлаждения и снизить потребление энергии.

Опыт применения: от литья под давлением до экструзии

Чиллер 20 – это универсальный инструмент, который может использоваться в различных областях промышленности. Например, в литье под давлением он необходим для поддержания температуры расплава в оптимальном диапазоне. В экструзии – для охлаждения экструдера и профиля. В выдувном формовании – для охлаждения оснастки. И так далее. Но даже в рамках одной отрасли требования к чиллер 20 могут существенно различаться.

Например, для литья по лоткам требуется более мощный чиллер 20, чем для литья под давлением с использованием больших пресс-форм. Это связано с тем, что в литье по лоткам охлаждение происходит более медленно и требует более интенсивного охлаждения. То же самое относится к экструзии: для производства тонких профилей требуется более мощный чиллер 20, чем для производства толстых профилей.

Мы однажды столкнулись с проблемой перегрева в системе охлаждения экструдера. Выяснилось, что чиллер 20 просто не справлялся с нагрузкой. Пришлось заменить его на более мощный. Это потребовало дополнительных инвестиций, но позволило избежать простоев производства и сохранить качество продукции.

Проблемы и их решения: не все так просто

Как и любое оборудование, чиллер 20 может ломаться. Чаще всего проблемы связаны с засорением теплообменников, неисправностью насосов или контроллеров. Но бывает и так, что причина в более серьезных проблемах, например, в утечке хладагента или в неправильной настройке системы. Важно не только своевременно выявлять и устранять неисправности, но и проводить профилактическое обслуживание, чтобы избежать поломок.

Один из распространенных проблем – образование накипи на теплообменниках. Это снижает их эффективность и может привести к перегреву. Для борьбы с накипью используют различные методы: химическую очистку, ультразвуковую очистку и т.д. Важно регулярно проводить очистку теплообменников, чтобы поддерживать их в оптимальном состоянии.

Иногда возникают проблемы с шумом. Чиллеры, особенно старые модели, могут быть довольно шумными. Для снижения уровня шума используют различные меры: звукоизоляцию, виброизоляцию и т.д. Но иногда проще заменить старый чиллер на более тихий.

Будущее чиллер 20: энергоэффективность и автоматизация

В будущем чиллер 20 станет еще более энергоэффективным и автоматизированным. Это связано с ростом требований к экологичности и снижением затрат на электроэнергию. Новые модели чиллеров используют более эффективные хладагенты, более совершенные системы управления и автоматизированные системы контроля. Они позволяют снизить потребление энергии и повысить производительность.

Особое внимание уделяется интеграции чиллеров в системы управления производством (MES). Это позволяет автоматизировать процесс охлаждения и оптимизировать его в соответствии с текущими потребностями производства. Например, система может автоматически регулировать температуру расплава в зависимости от типа детали, партии и других факторов.

Появление умных чиллеров с возможностью удаленного мониторинга и управления также является важным трендом. Это позволяет оперативно реагировать на любые проблемы и предотвращать простои производства. Особенно актуально для предприятий, расположенных в удаленных районах или имеющих несколько производственных площадок.

ООО Дунгуань Мейде Технологии Машин и рынок **чиллер 20**

Компания ООО Дунгуань Мейде Технологии Машин активно работает на рынке систем охлаждения, предлагая широкий спектр решений, включая **чиллер 20** различных мощностей и конфигураций. Их продукция отличается высоким качеством, надежностью и энергоэффективностью. Компания предоставляет полный комплекс услуг – от проектирования и монтажа до обслуживания и ремонта.

На рынке **чиллер 20** наблюдается тенденция к увеличению спроса на энергоэффективные и автоматизированные решения. Это связано с ростом требований к экологичности и снижением затрат на электроэнергию. Поэтому компании, предлагающие такие решения, имеют хорошие перспективы развития.

В заключение хочется сказать, что выбор и использование **чиллер 20** – это ответственный процесс, требующий квалифицированного подхода и учета множества факторов. Не стоит экономить на качестве оборудования и обслуживании. Помните, что от эффективности системы охлаждения зависит качество вашей продукции и прибыльность вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MBC Ленточные конвейеры, транспортеры

MBC Ленточные конвейеры, транспортеры -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

MC Бесшумная дробилка

MC Бесшумная дробилка -

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

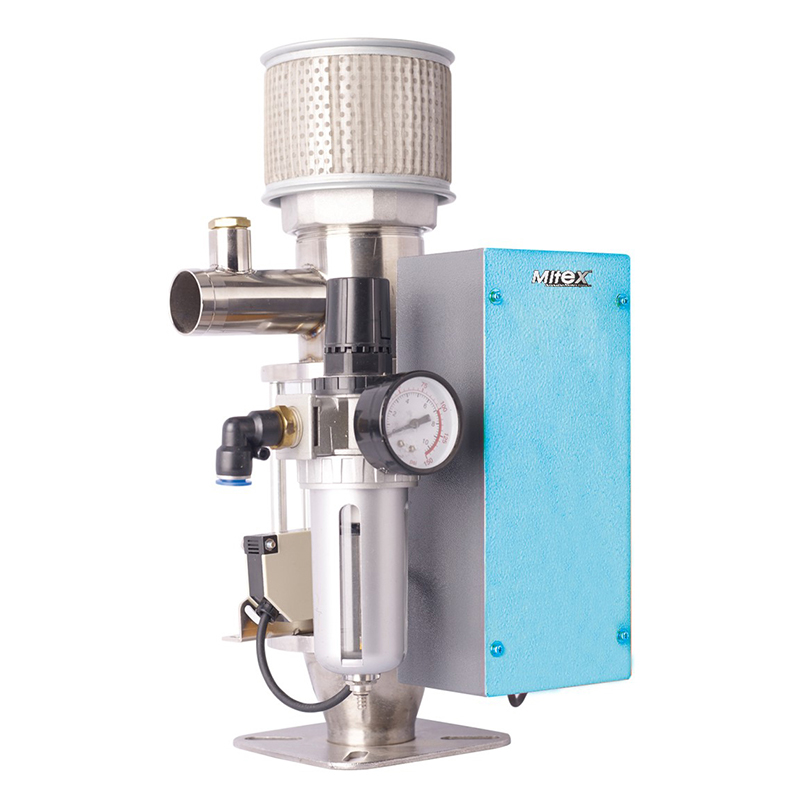

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы -

MTV Вертикальный цветной смесител

-

MMS-V Двойной смеситель материалов

MMS-V Двойной смеситель материалов -

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка

Связанный поиск

Связанный поиск- Купить мини осушитель воздуха

- Высокое качество PC пластиковые осушитель

- Купить оборудование для дробления пластика

- Масляный термостат для пресс-формы

- Высокое качество 120℃ плесень температура машины

- Поставщики масляных термостатов типа 200℃

- Цена на мощные быстрые дробилки

- двухконтурный чиллер

- Купить Вакуумный питатель полимерного сырья

- Термостат для пресс-форм 120℃ в Китае

RU

RU ENGLISH

ENGLISH