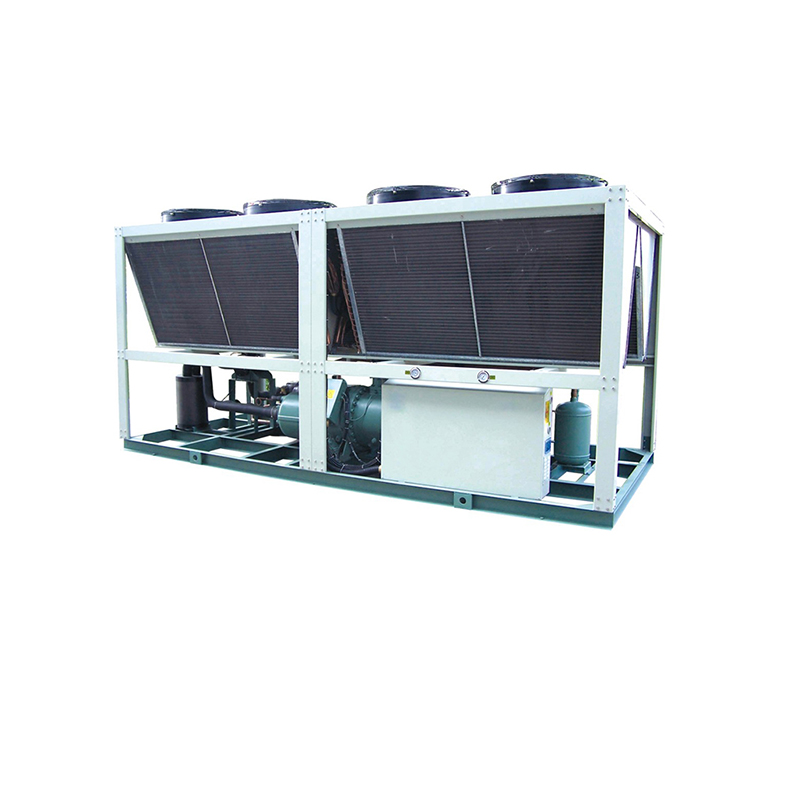

двухконтурный чиллер

Двухконтурный чиллер – это, на первый взгляд, просто холодильная машина. Но на практике это гораздо сложнее, и часто производители и монтажники недооценивают всю гамму возможных проблем и возможностей. Меня часто спрашивают: 'Зачем вообще нужен чиллер с двумя контурами?'. Ответ не так прост, как кажется. Конечно, есть очевидные преимущества, но и особенности эксплуатации, требующие особого внимания. Попробую в этой статье поделиться своим опытом, рассказать о типичных ошибках и предложить несколько советов, основанных на реальных проектах.

Что такое двухконтурный чиллер и зачем он нужен?

В своей основе, двухконтурный чиллер представляет собой систему охлаждения, способную одновременно производить холод для двух разных циклов. Обычно, это позволяет охлаждать воду для чиллер-мокрых систем (например, для кондиционирования воздуха) и воду для чиллер-сухих систем (например, для производства чистой воды). Это не просто 'два отдельных чиллера в одном корпусе'. Важно понимать, что это единая система с отдельными контурами, способными работать независимо друг от друга, но управляемыми совместно. Основная задача – оптимизация использования охлажденной воды и повышение энергоэффективности.

Зачем это нужно на практике? Во-первых, возможность использования охлажденной воды для разных целей позволяет сократить необходимое количество оборудования и, соответственно, снизить затраты на монтаж и обслуживание. Во-вторых, отдельное управление контурами позволяет оптимизировать работу системы в зависимости от текущих потребностей. Например, можно снизить мощность одного из контуров при небольшом спросе, что приведет к экономии электроэнергии. В-третьих, это повышает отказоустойчивость системы: выход из строя одного контура не приводит к полной остановке процесса.

Типичные проблемы и их решения

При работе с двухконтурным чиллером можно столкнуться с рядом проблем. Одна из самых распространенных – это неравномерная работа контуров. Это может быть вызвано различными факторами: неисправностью клапанов, неправильной настройкой контроллеров или, что более вероятно, сбоями в работе системы управления. Неравномерность приводит к неэффективному использованию ресурсов и увеличению энергопотребления. Решение – тщательная диагностика всех узлов и настройка системы управления в соответствии с текущими потребностями.

Еще одна проблема – это образование ледяных отложений на теплообменниках. Особенно актуально в условиях низких температур и влажности. Это снижает эффективность теплообмена и может привести к серьезным поломкам. Для предотвращения этой проблемы необходимо использовать эффективные системы защиты от обмерзания и регулярно проводить техническое обслуживание. Мы в ООО Дунгуань Мейде Технологии Машин предлагаем комплексные решения, включающие в себя системы мониторинга температуры и автоматического управления для минимизации риска образования ледяных отложений.

Не стоит забывать и о проблемах, связанных с качеством охлаждающей воды. Загрязнения и отложения в теплообменниках снижают их эффективность и увеличивают риск коррозии. Регулярная промывка и дезинфекция системы охлаждения – обязательное условие для долгой и бесперебойной работы двухконтурного чиллера.

Реальный пример из практики: оптимизация энергопотребления в производственном помещении

Недавно мы занимались модернизацией системы охлаждения в производственном помещении, где использовался двухконтурный чиллер для охлаждения воды для чиллер-мокрых систем (кондиционирование) и чиллер-сухих систем (производство чистой воды для технологических процессов). Раньше система работала в режиме постоянной максимальной мощности, что приводило к высоким затратам на электроэнергию. Мы провели анализ потребления ресурсов и выявили несколько проблемных мест: неоптимальную настройку контроллеров, утечки в системе трубопроводов и недостаточную изоляцию трубопроводов.

После оптимизации настройки контроллеров, устранения утечек и улучшения изоляции мы смогли снизить энергопотребление на 20%. Кроме того, мы внедрили систему мониторинга температуры и давления в контурах чиллера, что позволило оперативно реагировать на любые отклонения и предотвращать возможные поломки. Этот проект позволил заказчику значительно снизить операционные расходы и повысить рентабельность производства. Мы в ООО Дунгуань Мейде Технологии Машин применяем подобные подходы, разрабатывая индивидуальные решения для каждого клиента.

Системы контроля температуры и давления – ключ к стабильной работе

Эффективный мониторинг параметров работы двухконтурного чиллера – основа его долговечности и надежности. Мы используем различные датчики и контроллеры для контроля температуры, давления, расхода воды и других важных параметров. Эти данные отображаются на панели управления, что позволяет оперативно выявлять любые отклонения и принимать соответствующие меры.

Важно не только иметь систему контроля, но и правильно ее настроить. Контроллеры должны быть запрограммированы с учетом особенностей конкретной системы и условий эксплуатации. Это требует опыта и знаний, поэтому мы рекомендуем обратиться к специалистам для настройки системы управления двухконтурным чиллером.

Выбор подходящего чиллера: ключевые факторы

Выбор двухконтурного чиллера – это ответственное решение, которое должно основываться на тщательном анализе потребностей и условий эксплуатации. На что следует обратить внимание? Во-первых, на мощность чиллера. Она должна соответствовать суммарной тепловой нагрузке обеих систем. Во-вторых, на тип хладагента. Сейчас все больше внимания уделяется использованию экологически чистых хладагентов, таких как R134a или R410A. В-третьих, на эффективность чиллера. Чем выше коэффициент COP (Coefficient of Performance), тем экономичнее система. И, наконец, на надежность и долговечность оборудования. Рекомендуем выбирать чиллеры от известных производителей с хорошей репутацией и положительными отзывами.

ООО Дунгуань Мейде Технологии Машин предлагает широкий спектр двухконтурных чиллеров различных мощностей и типов. Мы также оказываем услуги по проектированию, монтажу и обслуживанию систем охлаждения. Наши специалисты помогут вам выбрать оптимальное решение для ваших нужд и обеспечат бесперебойную работу оборудования.

В заключение, хочется подчеркнуть, что двухконтурный чиллер – это сложное, но эффективное решение для систем охлаждения. При правильном выборе, монтаже и эксплуатации он может обеспечить значительную экономию электроэнергии и повышение производительности. Главное – не недооценивать особенности работы с этим оборудованием и своевременно проводить техническое обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MCF Система централизованной подачи

MCF Система централизованной подачи -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MBC Ленточные конвейеры, транспортеры

MBC Ленточные конвейеры, транспортеры -

MC Бесшумная дробилка

MC Бесшумная дробилка -

MTV Вертикальный цветной смесител

-

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды -

MD-DH Осушитель с сотовым ротором

MD-DH Осушитель с сотовым ротором -

MMS-V Двойной смеситель материалов

MMS-V Двойной смеситель материалов -

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер

Связанный поиск

Связанный поиск- Поставщики машины для измерения температуры пресс-формы для экструдера

- Силосные сушилки в Китае

- Производитель звукоизолирующей роторной дробилки

- Высококачественный термостат формы для переноса воды

- Производители центробежных чиллеров

- Купить дробилку для пластика

- 200℃ термостат машины цена

- Поставщики Вакуумный питатель для полимеров

- Поставщики двухконтурных термостатов для воды

- Дробилки серии

RU

RU ENGLISH

ENGLISH