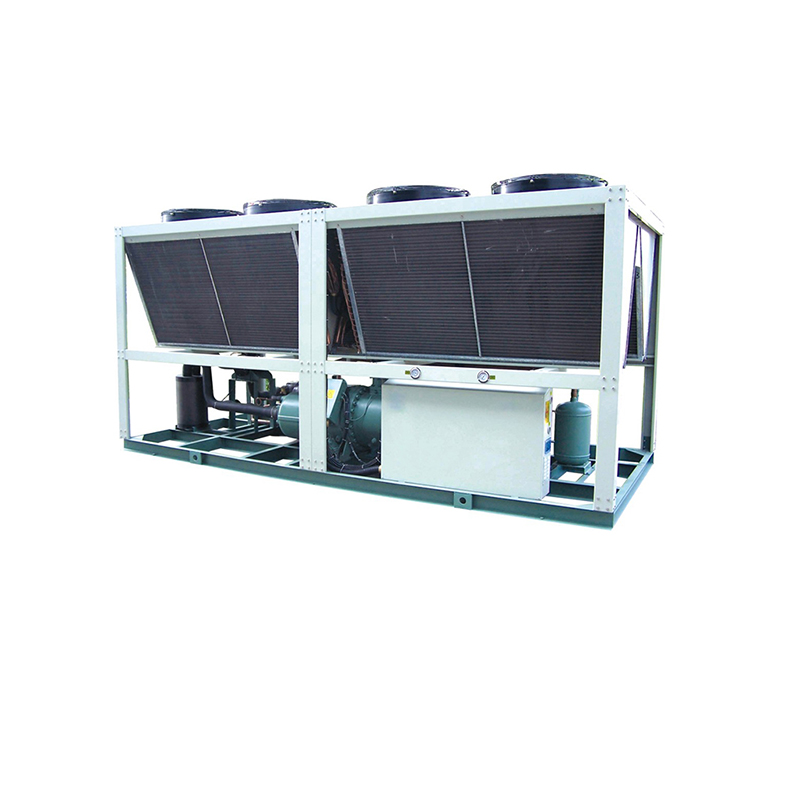

чиллер со2

В последнее время наблюдается повышенный интерес к системам чиллер со2 в различных отраслях промышленности. Часто, в обсуждениях, встречается упрощенное понимание – это просто замена традиционных хладагентов. На самом деле, работа с CO2 сопряжена с рядом специфических сложностей и требует более глубокого анализа, чем просто замена одного вещества на другое. Хочу поделиться своим опытом, накопленным в проектировании и внедрении подобных систем, и отметить некоторые моменты, которые не всегда освещаются в стандартных спецификациях.

Преимущества и ограничения чиллер со2: что действительно важно знать

Безусловно, CO2 обладает рядом привлекательных характеристик: низкий потенциал глобального потепления (GWP), экологическая безопасность и доступность. Это позволяет говорить о переходе к более устойчивым технологиям. Однако, высокая рабочая температура и давление – это серьезные факторы, которые влияют на конструкцию оборудования и требуют тщательного расчета.

Первое, что бросается в глаза – это существенно другая кинематика теплообмена по сравнению с традиционными хладагентами. Это, в свою очередь, влечет за собой необходимость оптимизации конструкции теплообменников, а также точного подбора рабочих параметров системы. Мы однажды столкнулись с ситуацией, когда первоначальный проект, основанный на стандартных расчетах, оказался неэффективным из-за недостаточной теплопередачи. Пришлось переделывать теплообменник, что значительно увеличило стоимость проекта и сроки реализации.

Особенности проектирования систем сжатия CO2

Проектирование чиллер со2 – это задача, требующая высокой квалификации и опыта. Нельзя просто взять стандартный проект на базе фреона и адаптировать его под CO2. Например, необходимо учитывать особенности термодинамики CO2 при разных давлениях и температурах. Неправильный подбор компрессора может привести к снижению эффективности системы и даже к поломке оборудования. Особое внимание следует уделять выбору материалов, устойчивых к высоким давлениям и температурам.

Важным аспектом является также обеспечение безопасности. CO2 при высоких давлениях представляет собой потенциальную опасность, поэтому необходимо предусмотреть соответствующие системы защиты, включая предохранительные клапаны и датчики давления. Кроме того, важно обеспечить эффективную вентиляцию помещения, где установлена система, для предотвращения скопления CO2.

Реальные проблемы при внедрении чиллер со2: что нужно учитывать на практике

Во время работы с чиллер со2 мы встречались с различными проблемами. Одной из наиболее распространенных является коррозия оборудования. CO2, особенно в присутствии влаги, может вызывать коррозию металлических деталей. Для решения этой проблемы необходимо использовать специальные материалы и покрытия, устойчивые к коррозии.

Другой проблемой является сложность контроля за состоянием системы. CO2 является газ, и его плотность может меняться в зависимости от температуры и давления. Это затрудняет контроль за теплообменом и требует использования более сложных систем контроля и автоматизации. В частности, важно точно контролировать давление и температуру в различных участках системы, чтобы избежать перегрузки и поломки оборудования.

Мы в ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru) часто сталкиваемся с вопросами, связанными с интегрированием чиллер со2 в существующие производственные процессы. Часто возникает необходимость в модификации существующего оборудования или в строительстве дополнительных сооружений. В таких случаях важно заранее продумать все детали и предусмотреть возможные трудности.

Важность квалифицированного обслуживания и ремонта

Обслуживание и ремонт систем с чиллер со2 требует специальных знаний и навыков. Нельзя доверять обслуживание оборудования специалистам, которые не имеют опыта работы с CO2. Это может привести к поломке оборудования и даже к опасным последствиям.

Регулярное техническое обслуживание включает в себя проверку давления и температуры, очистку теплообменников, проверку уплотнений и других элементов системы. Также необходимо проводить анализ рабочей среды для выявления возможных проблем. Мы предлагаем комплексные услуги по обслуживанию и ремонту чиллер со2, включающие в себя диагностику, ремонт и замену деталей. Наш опыт позволяет оперативно решать любые проблемы, связанные с работой системы.

Альтернативные подходы и будущие перспективы

Несмотря на существующие сложности, системы с чиллер со2 продолжают развиваться. Появляются новые конструкции компрессоров и теплообменников, которые позволяют повысить эффективность и надежность системы. Также ведется активная работа над разработкой новых систем контроля и автоматизации, которые позволяют более точно контролировать состояние системы и предотвращать возможные проблемы.

В будущем можно ожидать появления более компактных и эффективных систем с чиллер со2, которые будут еще более востребованы в различных отраслях промышленности. Например, в нашей компании (ООО Дунгуань Мейде Технологии Машин) мы активно разрабатываем новые модели чиллер со2, которые отличаются высокой энергоэффективностью и надежностью. Мы уверены, что эти системы будут играть все более важную роль в обеспечении устойчивого развития промышленности.

Использование чиллер со2 в различных отраслях: примеры из практики

Мы успешно внедрили чиллер со2 в различных отраслях, включая пищевую промышленность, химическую промышленность и фармацевтику. В пищевой промышленности, например, чиллер со2 используется для охлаждения пищевых продуктов и напитков, а также для сушки фруктов и овощей. В химической промышленности чиллер со2 используется для охлаждения химических реакций и для конденсации паров. В фармацевтике чиллер со2 используется для охлаждения фармацевтических препаратов и для криогенной лиофилизации.

Каждый проект уникален и требует индивидуального подхода. Мы всегда учитываем специфические требования заказчика и разрабатываем оптимальное решение, которое соответствует его потребностям. Например, при внедрении системы чиллер со2 в фармацевтической компании, мы уделили особое внимание обеспечению высокой чистоты воздуха и предотвращению загрязнения продукции. В пищевой промышленности мы, наоборот, уделили особое внимание обеспечению эффективного охлаждения и предотвращению образования конденсата.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

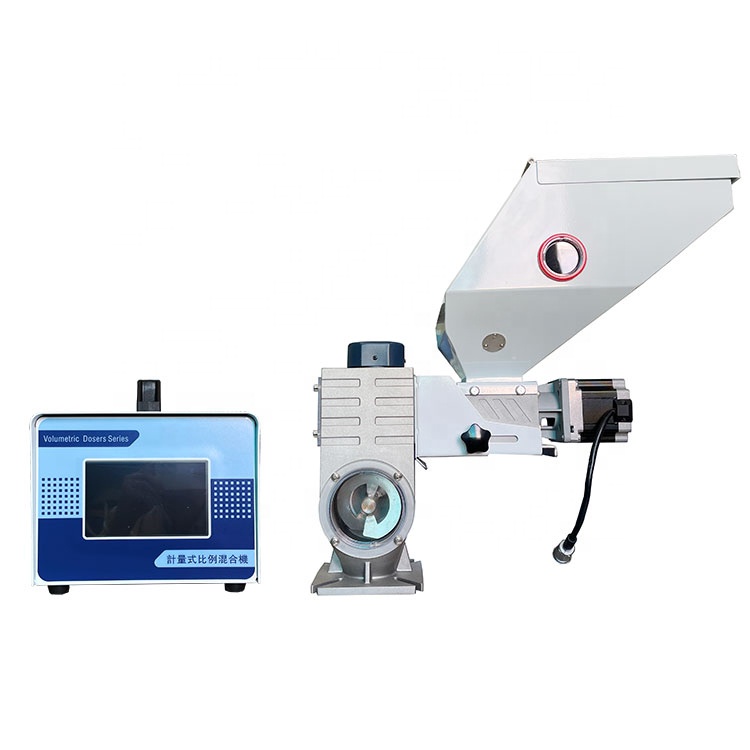

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MC Бесшумная дробилка

MC Бесшумная дробилка -

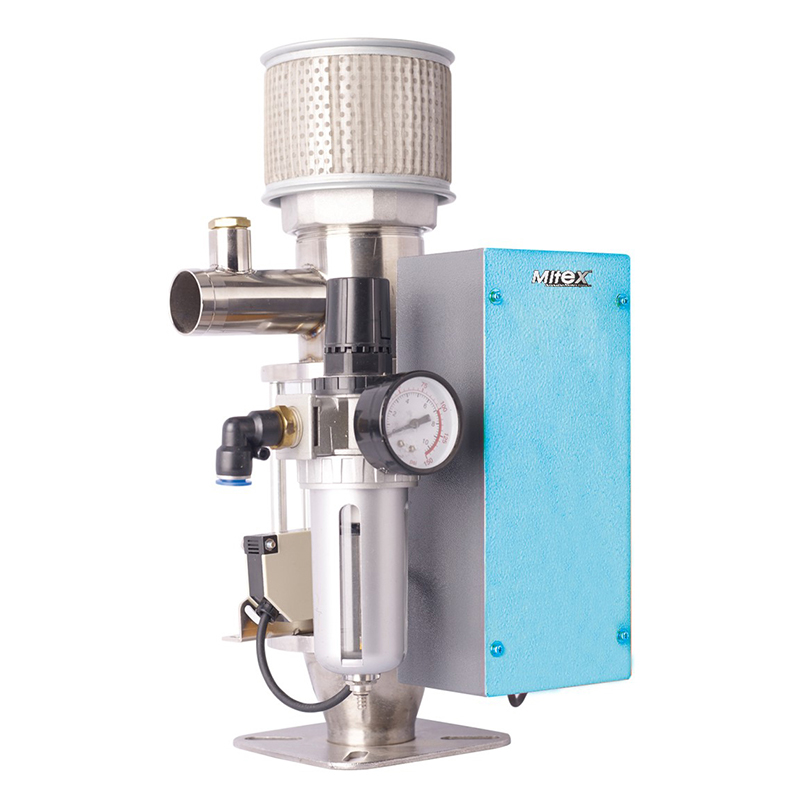

MD-CH Сотовый роторный осушитель воздуха три в одном

MD-CH Сотовый роторный осушитель воздуха три в одном -

MTV Вертикальный цветной смесител

-

MHCT Комбинированная машина для нагрева и охлаждения

MHCT Комбинированная машина для нагрева и охлаждения -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MVL Моноблочная всасывающая машина

MVL Моноблочная всасывающая машина

Связанный поиск

Связанный поиск- Купить передвижной ленточный конвейер

- Цена на пластиковый вакуумный питатель

- Сушилка для пресс-форм в Китае

- Поставщики централизованных вакуумных питателей

- чиллер 20

- Поставщики пластиковых вакуумных питателей

- Цена силосной сушилки

- Поставщики осушителей пластика PC

- Купить Три машины осушитель

- Поставщики экономичных кулеров для воды SIC-W-EB

RU

RU ENGLISH

ENGLISH