изготовление чиллера

Изготовление чиллеров – тема, которая кажется простой на первый взгляд. Многие считают, что это просто сборка готовых компонентов. Но практика показывает, что это гораздо сложнее, особенно если речь идет о специализированных моделях для конкретных задач. В последнее время наблюдается повышенный спрос на чиллеры для различных отраслей, от пищевой промышленности до металлообработки. И, несмотря на кажущуюся стандартизацию, каждый проект требует индивидуального подхода и учета множества факторов. В этой статье я хочу поделиться своим опытом, рассказать о типичных проблемах и предложить некоторые решения, основанные на реальных кейсах.

Понимание задачи: от тепловой нагрузки к оптимальному решению

Самое важное в изготовлении чиллера – это правильно понять требования заказчика. Часто заказчики приходят с общими фразами: 'Нам нужен чиллер для охлаждения...', но не приводят точных данных о тепловой нагрузке, требуемой температуре, допустимых отклонениях и других параметрах. Это приводит к ошибкам в расчетах и, как следствие, к неэффективной работе оборудования или его поломке. Мы часто сталкиваемся с ситуациями, когда выбранный чиллер просто не соответствует заявленным требованиям. Поэтому, перед началом проектирования, необходимо провести детальный анализ тепловой картины, учитывая все факторы: температуру исходного и конечного потоков, влажность воздуха, тип охлаждаемой среды и т.д. Мы всегда начинаем с тщательного составления технического задания, включающего в себя все необходимые параметры и спецификации. Иногда требуется даже проведение пробных испытаний, чтобы убедиться в правильности выбранного решения. В нашей компании, ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru), мы уделяем этому особое внимание, так как понимаем, что от этого зависит успех всего проекта.

Расчет тепловой мощности: не только цифры

Расчет тепловой мощности – это, конечно, математика. Но за цифрами скрываются реальные физические процессы и нюансы. Нельзя просто взять и умножить объем охлаждаемой среды на требуемое снижение температуры. Необходимо учитывать теплопроводность материалов, потери тепла через изоляцию, эффективность компрессора и другие факторы. Мы используем специализированное программное обеспечение для расчета тепловой мощности, но даже в этом случае необходимо учитывать практический опыт и знания о конкретном оборудовании. Например, при выборе компрессора важно учитывать его рабочую характеристику и соответствие требуемому диапазону температур и давлений. Неправильно подобранный компрессор может привести к перегрузке системы, ее нестабильной работе и даже поломке. Мы регулярно проводим обучение персонала по вопросам расчета тепловой мощности и выборе компонентов. И, как результат, наши клиенты получают надежное и эффективное оборудование.

Типы чиллеров: выбор оптимального варианта

Существует несколько типов чиллеров: водяные, воздушные, сплит-системы, погружные и т.д. Каждый тип имеет свои преимущества и недостатки, и выбор оптимального варианта зависит от конкретной задачи и условий эксплуатации. Водяные чиллеры обычно более эффективны, но требуют наличия системы циркуляции охлаждающей жидкости. Воздушные чиллеры проще в установке и обслуживании, но менее эффективны. Сплит-системы – это удобное решение для небольших помещений, а погружные чиллеры идеально подходят для охлаждения жидкостей в резервуарах. Недавно мы работали над проектом по изготовлению чиллера для пищевой промышленности. Клиент выбрал водяной чиллер, но мы убедили его в необходимости использования воздухоохладителя для повышения энергоэффективности. Это позволило снизить затраты на электроэнергию и повысить производительность предприятия. Это классический пример, как важно учитывать все факторы при выборе типа чиллера.

Производственный процесс: от проектирования до отгрузки

Процесс изготовления чиллера состоит из нескольких этапов: проектирование, закупка компонентов, сборка, тестирование и отгрузка. Проектирование включает в себя разработку технической документации, расчет тепловой мощности, выбор компонентов и составление сметы. Закупка компонентов – это ответственный этап, требующий тщательного выбора поставщиков и контроля качества. Мы сотрудничаем только с проверенными поставщиками, чтобы гарантировать надежность и долговечность оборудования. Сборка – это сложный технологический процесс, требующий высокой квалификации персонала и использования современного оборудования. Мы используем автоматизированные линии сборки для повышения производительности и снижения вероятности ошибок. Тестирование – это обязательный этап, на котором проверяется работоспособность чиллера в различных режимах. Мы проводим комплексные испытания, чтобы убедиться в соответствии оборудования заявленным характеристикам. И только после успешного прохождения испытаний чиллер отправляется заказчику.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства осуществляется контроль качества компонентов и готового продукта. Мы используем современное оборудование для контроля качества, включая измерительные приборы, испытательные стенды и системы автоматического контроля. Мы также применяем систему статистического контроля качества, которая позволяет выявлять и устранять дефекты на ранних стадиях производства. Для нас качество – это не просто соответствие требованиям ГОСТ, это надежность и долговечность оборудования, которое будет служить заказчику долгие годы. Мы постоянно совершенствуем систему контроля качества, чтобы соответствовать самым высоким требованиям.

Реальные кейсы: опыт и ошибки

За годы работы мы накопили большой опыт в изготовлении чиллеров для различных отраслей. Мы успешно реализовали множество проектов, от небольших установок для лабораторий до крупных систем для промышленных предприятий. Однако, не все проекты проходили гладко. Мы сталкивались с проблемами, связанными с недостаточной квалификацией персонала, некачественными компонентами и неверными расчетами. Например, однажды мы изготовили чиллер для холодильной камеры, но забыли учесть потери тепла через изоляцию. В результате, чиллер работал с перегрузкой и быстро вышел из строя. Мы тщательно проанализировали эту ошибку и внесли изменения в производственный процесс. Мы также научились более внимательно относиться к требованиям заказчика и учитывать все факторы, влияющие на работу оборудования.

Проблемы с хладагентами: экологические аспекты

Одним из актуальных вопросов в изготовлении чиллеров является использование хладагентов. Многие традиционные хладагенты оказывают негативное воздействие на окружающую среду. В настоящее время разрабатываются и внедряются новые хладагенты, более экологичные и безопасные. Мы активно работаем с новыми хладагентами, такими как R-134a, R-410A и R-32. Мы также предлагаем услуги по замене хладагента в существующих системах. Экологическая безопасность – это важный фактор, который мы учитываем при проектировании и изготовлении чиллеров. Мы стремимся к тому, чтобы наше оборудование соответствовало самым высоким экологическим стандартам.

Заключение: перспективы развития

Изготовление чиллеров – это динамично развивающаяся отрасль. Постоянно появляются новые технологии и материалы, которые позволяют повышать эффективность и надежность оборудования. Мы следим за последними тенденциями в отрасли и постоянно совершенствуем свои знания и навыки. Мы уверены, что наше оборудование будет востребовано на рынке и будет отвечать самым высоким требованиям заказчиков. Мы готовимся к расширению спектра услуг, в том числе к разработке и изготовлению чиллеров с использованием новых хладагентов и новых технологий. Мы верим, что благодаря нашим усилиям, изготовление чиллеров будет становиться все более эффективным, надежным и экологичным. ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru) – ваш надежный партнер в области охлаждения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

MVL Моноблочная всасывающая машина

MVL Моноблочная всасывающая машина -

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

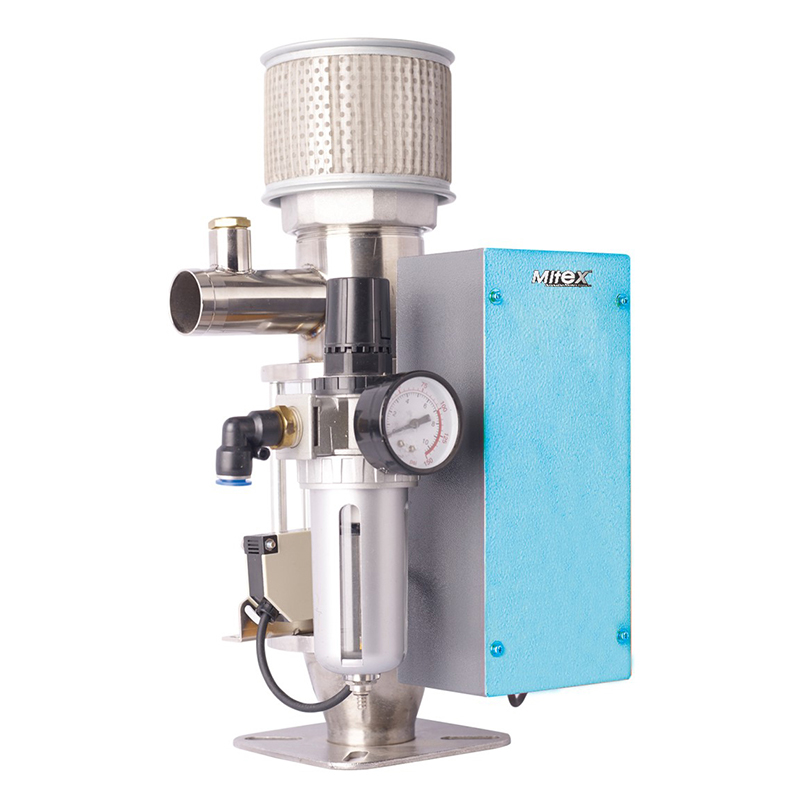

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MD-HCR Сушилка для кристаллизации

MD-HCR Сушилка для кристаллизации -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MTV Вертикальный цветной смесител

-

MHCT Комбинированная машина для нагрева и охлаждения

MHCT Комбинированная машина для нагрева и охлаждения -

MMS-G Смеситель весового типа

MMS-G Смеситель весового типа -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом

Связанный поиск

Связанный поиск- Поставщики масляных термостатов типа 200℃

- Китайский масляный термостат

- Китайские водяные термостаты типа 120℃

- Поставщики осушителей для пластика

- Высокое качество вакуумный автоматический питатель бункер сушилка серии

- жидкостный чиллер

- Бункерная сушилка 50kgs

- Высококачественные станции быстрого переключения Отопление/охлаждение

- чиллер для охлаждения воды замкнутая система промышленный

- Цена многобункерного вакуумного питателя

RU

RU ENGLISH

ENGLISH