жидкостный чиллер

Жидкостный чиллер – штука, казалось бы, простая. Держите жидкость в нужной температуре. Но поверьте, реальность часто далека от идеала. Многие начинающие инженеры считают, что это просто 'холодильник для рабочих жидкостей', и тут же сталкиваются с кучей вопросов, о которых даже в технической документации не пишут. Мой опыт показывает, что за кажущейся простотой скрывается целый мир тонкостей: выбор типа чиллера, его подбор под конкретную задачу, оптимизация работы, и, конечно, диагностика проблем. Мы в ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru) уже много лет занимаемся этим, и каждый проект – это отдельная история.

Почему выбор типа чиллера – это не просто вопрос мощности?

На рынке представлено множество типов жидкостных чиллеров: фреоновые, хладагенты на основе аммиака, водяные чиллеры, абсорбционные системы. На первый взгляд кажется, что выбираешь по мощности нужного чиллера. Это не совсем так. Ключевые факторы – это не только мощность, но и характеристики хладагента, его экологичность, энергоэффективность, а также температура охлаждения и перегрева. Например, для некоторых металлургических процессов идеально подходит чиллер с более низкой температурой охлаждения, что сильно влияет на выбор системы.

Мы однажды работали над проектом, где изначально был выбран фреоновый чиллер из-за его относительной дешевизны. Однако, после запуска выяснилось, что фреон оказался не самым лучшим решением – его энергопотребление превышало допустимые нормы, а требования к герметичности системы делали ее очень сложной в обслуживании. Переход на чиллер с хладагентом R-134a, хотя и требовал дополнительных инвестиций, в долгосрочной перспективе оказался более экономичным и экологичным решением. Важно просчитывать не только первоначальные затраты, но и операционные расходы, и влияние на окружающую среду. Тут важно понимать специфику применения, какие жидкости охлаждаются, и какой температурный диапазон необходим.

Абсорбционные системы, например, с использованием амиака и воды, часто рассматриваются как более экологичная альтернатива фреоновым. Однако, они требуют более сложной установки и обслуживания, а также имеют более низкий КПД при одинаковой мощности. Важно оценить общую стоимость владения, учитывая все факторы, чтобы сделать правильный выбор. Простое сравнение технических характеристик не дает полной картины.

Подбор чиллера под конкретные задачи: не просто 'охладить'

Просто 'охладить' жидкость – это слишком упрощенное определение. Жидкостные чиллеры часто используются в составе гораздо более сложных систем. Например, в процессах литья под давлением нужно не просто охладить пресс-форму до определенной температуры, но и поддерживать стабильность этой температуры, чтобы избежать дефектов отливки. Это требует точного контроля и мощности чиллера, достаточной для быстрого отвода тепла, выделяемого при затвердевании расплава.

Неправильно подобранный чиллер может привести к множеству проблем. Слишком слабая мощность – перегрев пресс-формы и дефекты отливки. Слишком большая мощность – ненужное энергопотребление и колебания температуры. Кроме того, важно учитывать тепловую инерцию системы. Большой объем циркулирующей жидкости требует более мощного чиллера для достижения необходимой температуры. Мы часто сталкиваемся с ситуацией, когда заказчик выбирает чиллер 'на всякий случай', что приводит к излишним затратам и неэффективной работе системы.

В процессе подбора необходимо учитывать не только текущие требования, но и возможность расширения производства в будущем. Важно спрогнозировать будущие потребности в охлаждении, чтобы избежать необходимости замены чиллера через несколько лет. Также стоит обратить внимание на возможность интеграции чиллера с системой управления производством, чтобы автоматизировать процесс контроля и регулирования температуры.

Обслуживание и диагностика: предотвратить проблему, пока она не возникла

Регулярное обслуживание – залог долгой и бесперебойной работы жидкостного чиллера. Это включает в себя чистку конденсаторов, проверку уровней хладагента, замену фильтров, а также проверку герметичности системы. Игнорирование этих простых процедур может привести к серьезным поломкам и дорогостоящему ремонту.

Мы предлагаем комплексные услуги по обслуживанию чиллеров, включая плановые проверки, ремонт и техническое обслуживание. Один из распространенных случаев, с которым мы сталкиваемся, - это загрязнение конденсаторов, что приводит к снижению эффективности чиллера и повышению его энергопотребления. Регулярная чистка конденсаторов позволяет поддерживать систему в оптимальном состоянии и избежать этих проблем.

Диагностика неисправностей – это отдельная задача. Современные чиллеры оснащены различными датчиками и системами контроля, которые позволяют быстро выявить причину поломки. Однако, иногда требуется более глубокий анализ, включающий в себя измерение давления хладагента, проверку работы компрессора и другие сложные процедуры. Современные системы мониторинга позволяют собирать данные о работе чиллера в режиме реального времени, что существенно упрощает процесс диагностики и предотвращения аварийных ситуаций. Например, если мы видим аномальное повышение давления в системе, это может указывать на утечку хладагента или неисправность компрессора.

Опыт работы с различными системами и проблемами

За годы работы мы накопили богатый опыт работы с различными моделями и типами жидкостных чиллеров. Работали с оборудованием различных производителей, от известных мировых брендов до китайских аналогов. У каждого производителя есть свои особенности и преимущества, свои сильные и слабые стороны. Мы внимательно изучаем техническую документацию, проводим анализ рынка и помогаем заказчикам выбрать оптимальный вариант, соответствующий их потребностям и бюджету.

Один из самых сложных проектов, с которыми мы столкнулись, связан с реконструкцией существующего производственного цеха. Было необходимо заменить старый, устаревший чиллер на более современный и энергоэффективный. При этом важно было минимизировать простои производства и обеспечить бесперебойную работу оборудования в процессе замены. Мы разработали детальный план работ, координировали действия различных специалистов и успешно завершили проект в срок и в рамках бюджета.

Мы также имеем опыт работы с различными типами рабочих жидкостей, от воды и масла до специальных химических растворов. Каждая жидкость требует собственного подхода к выбору чиллера и оптимизации параметров работы. Например, при работе с агрессивными жидкостями необходимо использовать материалы, устойчивые к коррозии.

Будущее жидкостных чиллеров

Технологии жидкостных чиллеров постоянно развиваются. В настоящее время особое внимание уделяется повышению энергоэффективности и уменьшению воздействия на окружающую среду. Разрабатываются новые типы хладагентов, более экологичные и менее энергоемкие. Внедряются системы управления и автоматизации, которые позволяют оптимизировать работу чиллеров и снизить их энергопотребление. Мы следим за всеми новинками в этой области и постоянно совершенствуем наши знания и навыки, чтобы предлагать нашим клиентам самые современные и эффективные решения.

В будущем мы ожидаем дальнейшего роста спроса на жидкостные чиллеры, особенно в таких отраслях, как литье под давлением, производство пластмасс и химическая промышленность. Мы уверены, что сможем в полной мере удовлетворить потребности наших клиентов и сохранить репутацию надежного поставщика качественного оборудования и услуг.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MHCT Комбинированная машина для нагрева и охлаждения

MHCT Комбинированная машина для нагрева и охлаждения -

MTH Горизонтальный цветной смеситель

MTH Горизонтальный цветной смеситель -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

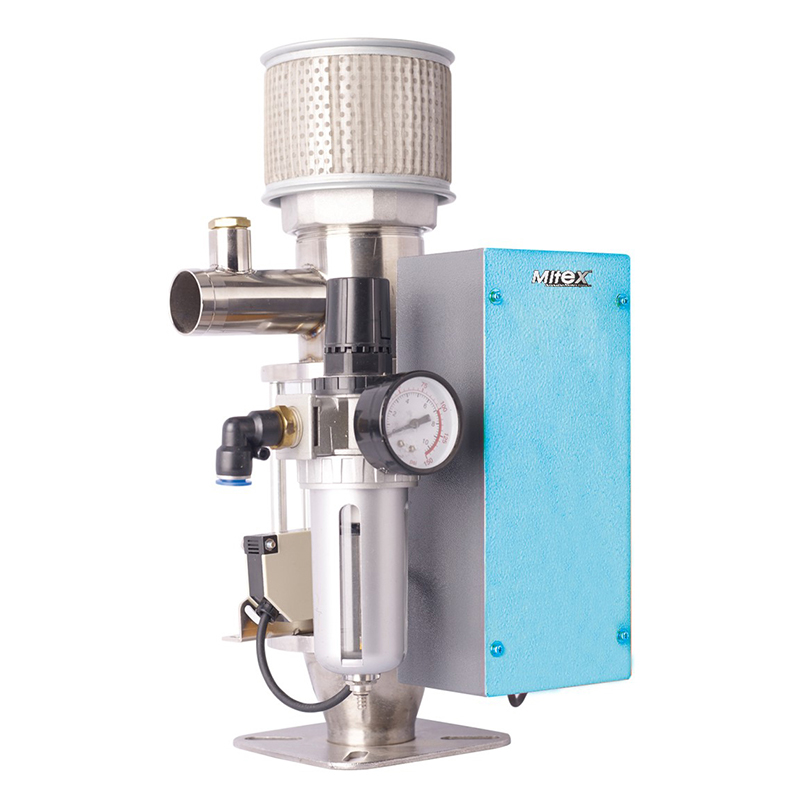

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

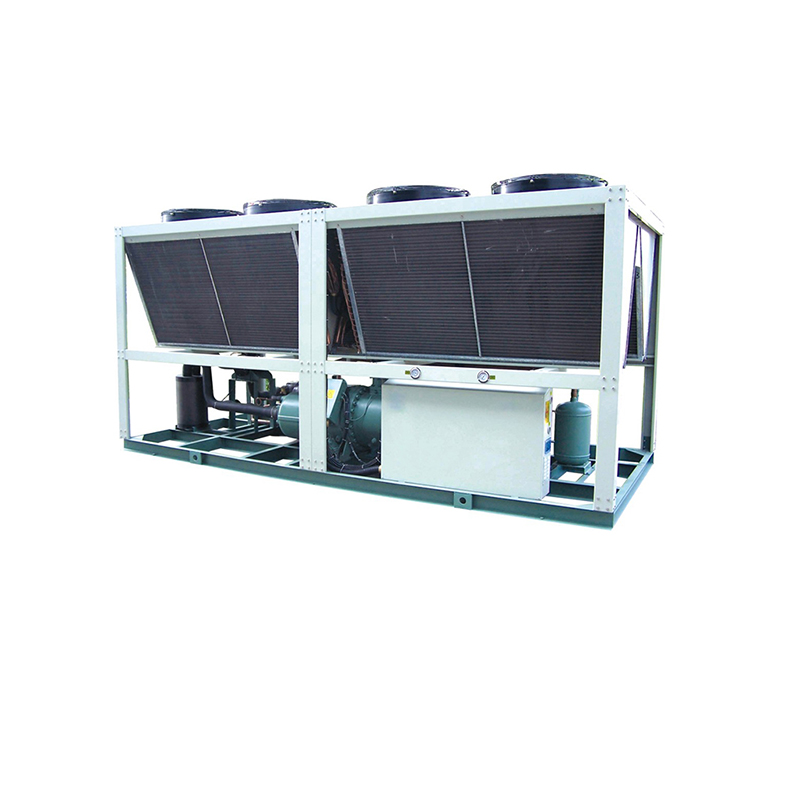

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер -

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MD-HCR Сушилка для кристаллизации

MD-HCR Сушилка для кристаллизации -

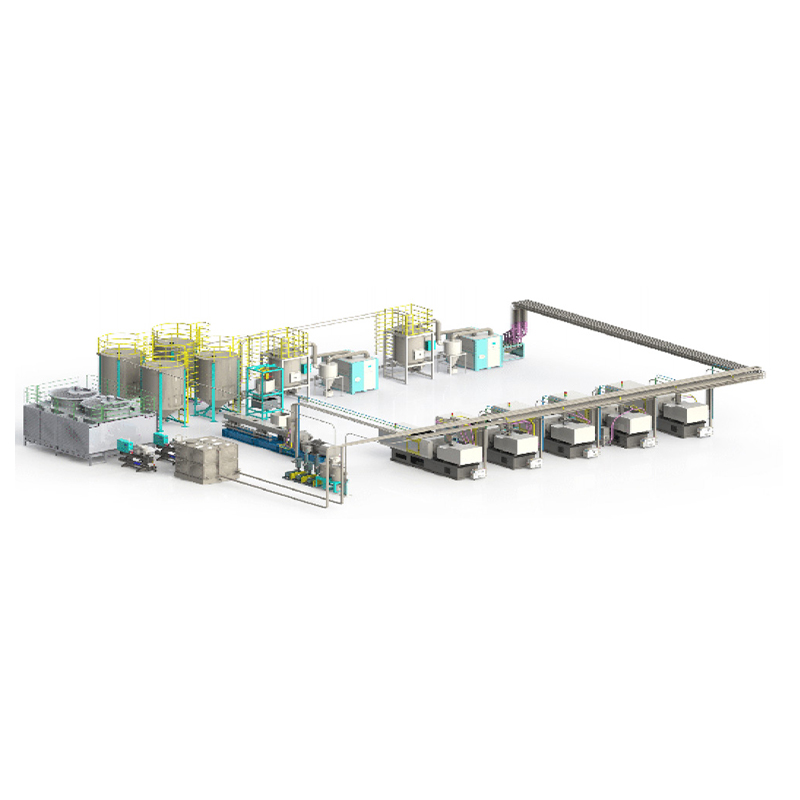

MCF Система централизованной подачи

MCF Система централизованной подачи

Связанный поиск

Связанный поиск- Вакуумный питатель для сырья в Китае

- Поставщики серии дробилок

- Ленточные конвейеры, транспортеры

- Энергоэффективная бункер-сушилка

- Китайский водяной термостат

- Цены на масляные термостаты

- Термостат для масла

- Цены на взвешивание и дозирование

- Производители мобильных ленточных конвейеров

- Производители пластиковых осушителей

RU

RU ENGLISH

ENGLISH