чиллер для фрезерного станка

Охладители для фрезерных станков… часто рассматриваются как просто способ отвести тепло. Но это упрощение. Мы, занимавшиеся этими машинами годами, видим, что это гораздо более тонкий вопрос, затрагивающий эффективность обработки, срок службы инструмента и даже качество конечного продукта. Многие владельцы считают, что мощнее – лучше, но реальность часто оказывается другой. В этой статье я поделюсь своим опытом, ошибками и наблюдениями в выборе и использовании чиллер для фрезерного станка.

Почему простой отвод тепла – это недостаточно?

Начнем с очевидного, но часто упускаемого. Фрезерование – это процесс, который генерирует значительное количество тепла, особенно при обработке твердых материалов. Перегрев – верный путь к износу инструмента, ухудшению качества поверхности и даже к деформации заготовки. Однако простое отведение тепла недостаточно. Важно обеспечить стабильную температуру, которая оптимальна для конкретного материала и фрезы. Помните, что разные материалы имеют разные тепловые характеристики, а неправильная температура может привести к преждевременному износу, даже если мощность охлаждения кажется достаточной.

Я помню один случай с обработкой алюминия. Мы установили чиллер для фрезерного станка с заявленной мощностью, считая, что этого хватит. Но проблема оставалась – возникали признаки перегрева и ухудшение качества фрезеровки. Оказалось, что мы недооценили тепловыделение при определенной скорости резания и глубине проникновения. Пришлось пересматривать настройки и, в конечном итоге, задуматься об обновлении системы охлаждения.

Типы чиллер для фрезерного станка: что выбрать?

На рынке представлено несколько типов систем охлаждения для станков с ЧПУ. Самые распространенные – это чиллеры с водяным охлаждением. Они бывают разных типов: с закрытым контуром, с открытым контуром и с чиллерами на основе хладагентов. Выбор зависит от бюджета, требуемой мощности охлаждения и условий эксплуатации.

С закрытым контуром все просто – вода циркулирует в закрытом резервуаре, охлаждается и возвращается в станок. Это относительно недорогой и простой в обслуживании вариант. Но он имеет ограниченную мощность охлаждения. Открытый контур, наоборот, обеспечивает более эффективное охлаждение, но требует постоянного контроля и очистки воды. Чиллеры на основе хладагентов – самые мощные, но и самые дорогие и сложные в обслуживании. В нашей практике часто выбирают компромиссные решения – чиллеры с водяным охлаждением средней мощности, с возможностью регулировки температуры.

Влияние типа охлаждающей жидкости

Не стоит забывать и о типе охлаждающей жидкости. Помимо обычной воды, существуют специальные жидкости, предназначенные для охлаждения станков с ЧПУ. Они обладают лучшими теплофизическими свойствами и предотвращают образование накипи и коррозии. Однако они, как правило, дороже обычной воды. Выбор охлаждающей жидкости – это индивидуальное решение, которое должно учитывать материал обрабатываемой заготовки и требования к сроку службы системы охлаждения.

Как правильно интегрировать чиллер для фрезерного станка в систему?

Просто подключить чиллер для фрезерного станка к станку недостаточно. Важно правильно интегрировать его в систему охлаждения, учитывая особенности станка и материалы, с которыми он работает. Это включает в себя подбор подходящих шлангов, фитингов и радиаторов.

Часто упускают из виду важность правильного распределения охлаждающей жидкости. Нужно обеспечить равномерное охлаждение всех точек контакта инструмента с заготовкой. Это можно сделать с помощью специальных форсунок или водяных каналов. Неправильное распределение охлаждающей жидкости может привести к локальному перегреву и преждевременному износу инструмента.

Обслуживание и профилактика – залог долгой жизни

Как и любая другая система, чиллер для фрезерного станка требует регулярного обслуживания и профилактики. Это включает в себя очистку радиаторов, замену охлаждающей жидкости, проверку герметичности соединений и регулировку параметров работы.

Мы, в ООО Дунгуань Мейде Технологии Машин, всегда рекомендуем проводить плановое техническое обслуживание чиллер для фрезерного станка не реже одного раза в год. Это поможет предотвратить поломки и продлить срок службы системы охлаждения. И, честно говоря, экономит кучу нервов в будущем! Зачастую, небольшой профилактический осмотр может предотвратить серьезный, дорогостоящий ремонт.

Практический совет: измеряйте!

Самый надежный способ убедиться, что система охлаждения работает правильно – это измерять температуру. Используйте термопары или инфракрасные датчики для контроля температуры заготовки, инструмента и рабочей зоны. Это позволит вам оптимизировать параметры работы станка и избежать перегрева.

Например, мы внедрили систему мониторинга температуры в одном из наших заказных фрезерных станков. Благодаря этому мы смогли точно настроить параметры охлаждения и снизить тепловыделение на 20%. И это, в свою очередь, позволило увеличить производительность станка и снизить износ инструмента.

Ошибки, которые стоит избежать при выборе чиллер для фрезерного станка

Я видел много ошибок при выборе чиллер для фрезерного станка. Самые распространенные: недооценка тепловыделения, неправильный выбор типа охлаждения, недостаточная мощность охлаждения, неправильная интеграция в систему и отсутствие регулярного обслуживания.

Не стоит экономить на системе охлаждения. Это инвестиция в будущее вашего оборудования. Правильно подобранная и правильно настроенная система охлаждения позволит вам увеличить производительность станка, продлить срок службы инструмента и снизить затраты на обслуживание.

ООО Дунгуань Мейде Технологии Машин: ваш партнер в охлаждении

ООО Дунгуань Мейде Технологии Машин предлагает широкий выбор чиллер для фрезерного станка, а также услуги по проектированию, монтажу и обслуживанию систем охлаждения для станков с ЧПУ. Мы поможем вам выбрать оптимальное решение, которое соответствует вашим требованиям и бюджету.

Наш опыт работы с различными типами станков и материалов позволяет нам предлагать индивидуальные решения, которые обеспечивают максимальную эффективность и надежность. Свяжитесь с нами, и мы поможем вам найти оптимальное решение для вашего фрезерного станка. Наш сайт: https://www.mitexmachinery.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MIC-W охладитель с водяным охлаждением

MIC-W охладитель с водяным охлаждением -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MTV Вертикальный цветной смесител

-

MD-CH Сотовый роторный осушитель воздуха три в одном

MD-CH Сотовый роторный осушитель воздуха три в одном -

MD-HCR Сушилка для кристаллизации

MD-HCR Сушилка для кристаллизации -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

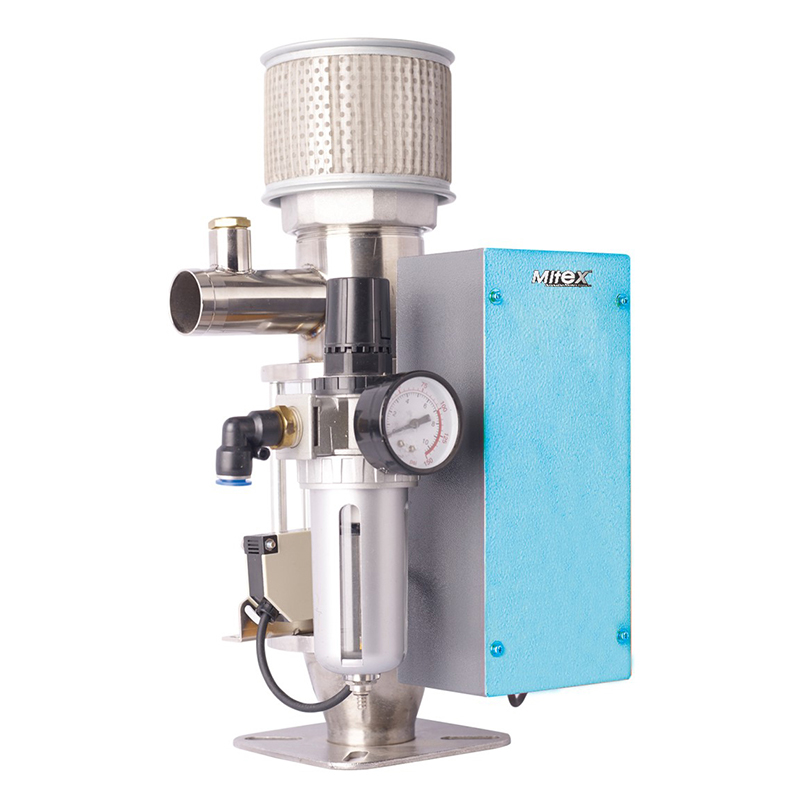

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

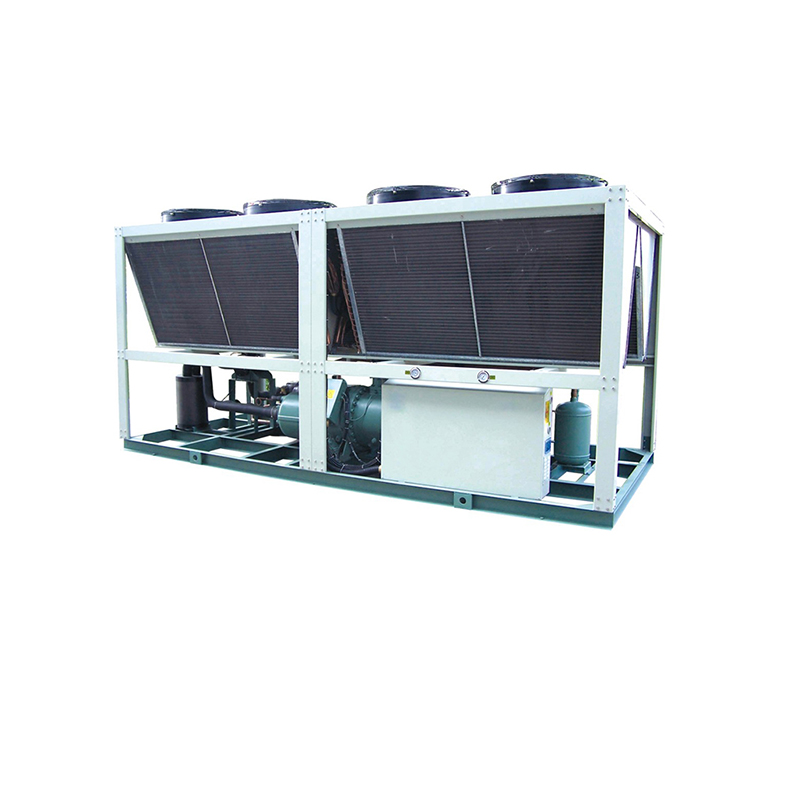

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

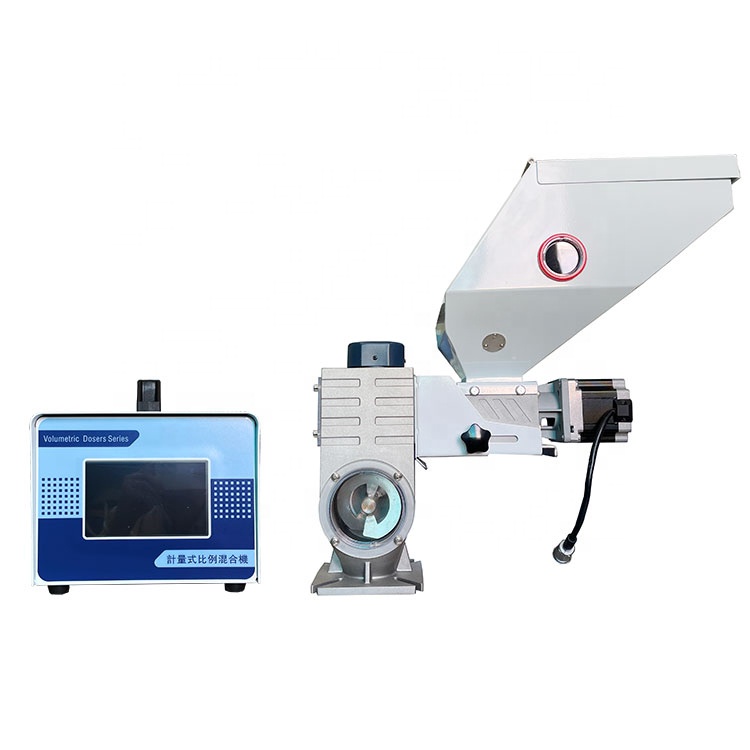

MMS-V Объемный смеситель цветов маточной смеси

MMS-V Объемный смеситель цветов маточной смеси

Связанный поиск

Связанный поиск- Производитель сушилки для пресс-форм ПЭТ-преформ

- Поставщики передвижных ленточных конвейеров

- Винтовой чиллер с воздушным охлаждением из Китая

- Высококачественный термостат формы для переноса воды

- Китайский термостат 200℃

- Купить дозатор и мешалку

- 100кгс Поставщики бункерных сушилок

- Высококачественная сушильная печь

- электрический чиллер

- Высококачественные гравиметрические (весовые) системы дозирования

RU

RU ENGLISH

ENGLISH