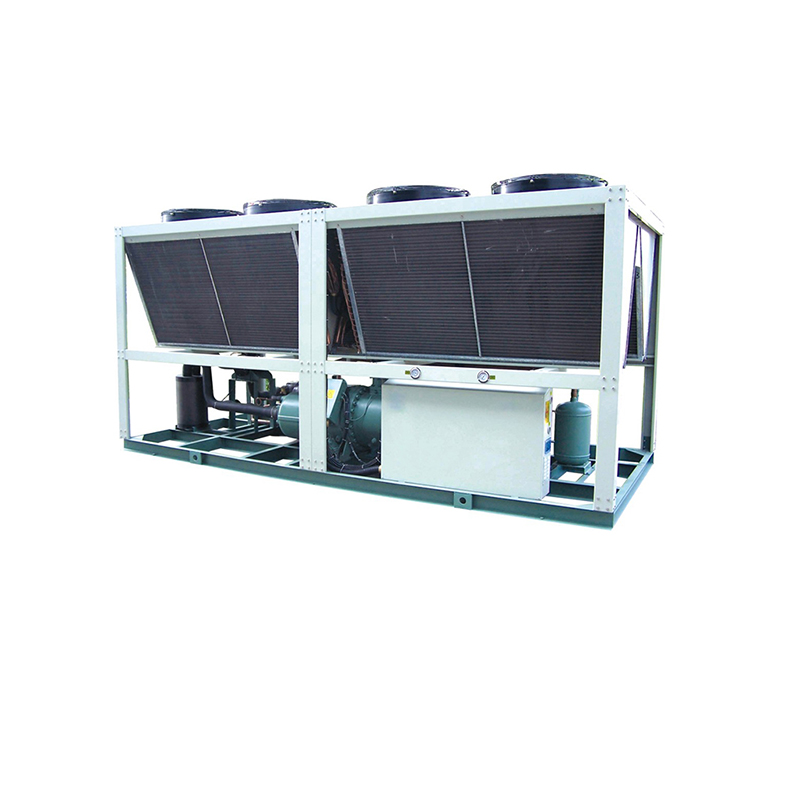

чиллеры большие

Большие чиллеры – это не просто оборудование для охлаждения. Часто, когда говорят о них, в первую очередь думают о производительности, мощности, энергоэффективности. И это, безусловно, важно. Но я заметил, что многие недооценивают сложность интеграции, особенности эксплуатации и, как следствие, проблемы, которые могут возникнуть даже с самым мощным агрегатом. Думаешь, просто поставил – и все работает? Ха! Это заблуждение. Возьмите, к примеру, работу с технологическими процессами, где нужна кристальная стабильность температуры. Тут без внимательного подбора и квалифицированного пуска никуда.

Что такое большие чиллеры и зачем они нужны?

Итак, что мы подразумеваем под большими чиллерами? В контексте современной промышленности это, как правило, мощные холодильные установки, предназначенные для охлаждения технологических жидкостей в масштабах производства. Их применение – от пищевой промышленности (охлаждение сырья, продуктов, воздуха в цехах) до машиностроения (охлаждение оборудования, гидравлических систем, технологических процессов). Они могут работать на различных хладагентах – R134a, R410A, R1234ze, и даже на более современных и экологичных альтернативах. Выбор хладагента – это отдельная большая тема, от которой напрямую зависит не только производительность, но и экологичность установки. Именно тут начинается самое интересное.

Их нужны по нескольким ключевым причинам: поддержание требуемой температуры в производственном процессе – это часто вопрос качества продукции, эффективности работы оборудования и даже безопасности персонала. Представьте себе, например, процесс производства полупроводников – там температурные колебания недопустимы. Кроме того, большие чиллеры позволяют эффективно использовать тепло, полученное в результате производственных процессов, для других нужд, например, для отопления. Это экономический плюс, который становится все более актуальным в условиях растущих цен на энергоносители.

Типы больших чиллеров: особенности и применение

Существует несколько основных типов больших чиллеров. Один из самых распространенных – это фреоновые чиллеры, которые, несмотря на устаревшие хладагенты, остаются довольно экономичными и надежными. Другой тип – это чиллеры с водяным охлаждением, которые могут работать на различных хладагентах и обеспечивают более высокую эффективность охлаждения. И, конечно, все большую популярность набирают инверторные чиллеры, которые позволяют регулировать мощность охлаждения в зависимости от потребностей, что существенно снижает энергопотребление. ООО Дунгуань Мейде Технологии Машин, например, предлагает широкий спектр моделей, от стандартных промышленных установок до специализированных систем для конкретных задач.

При выборе типа чиллера необходимо учитывать множество факторов: требуемую мощность охлаждения, тип хладагента, условия эксплуатации, бюджет и т.д. Нельзя просто купить самый мощный чиллер – важно, чтобы он соответствовал потребностям конкретного производства. Часто бывает так, что покупают 'с запасом', а потом приходится переплачивать за неиспользуемую мощность. Это большая ошибка.

Проблемы интеграции и эксплуатации

Даже самый лучший большой чиллер может не оправдать ожиданий, если неправильно его интегрировать в существующую систему. Это касается, в первую очередь, системы трубопроводов, системы управления и системы аварийной защиты. Необходимо обеспечить герметичность трубопроводов, правильно подобрать насосы и клапаны, а также настроить систему управления для автоматического контроля температуры и давления. Часто проблемы возникают из-за недостаточной квалификации персонала, обслуживающего чиллер. Неправильная настройка системы, отсутствие регулярного технического обслуживания – все это может привести к серьезным поломкам и дорогостоящему ремонту.

Иногда натыкаешься на ситуацию, когда чиллер 'не включается' или 'не охлаждает'. На первый взгляд, кажется, что проблема в самом чиллере, но чаще всего причина кроется в другом: в неисправности датчика температуры, в утечке хладагента, в проблемах с электропитанием. Иногда даже просто забивается фильтр на линии подачи хладагента. Важно не спешить с выводами и провести тщательную диагностику, чтобы выявить истинную причину неисправности. В нашей практике были случаи, когда проблема заключалась в неправильном подключении датчика давления – это мелочь, но может привести к серьезным последствиям.

Опыт с автоматизацией и системами мониторинга

Современные большие чиллеры часто оснащаются системами автоматизации и мониторинга, которые позволяют дистанционно контролировать их работу и получать информацию о ключевых параметрах, таких как температура, давление, расход хладагента. Это, безусловно, облегчает эксплуатацию и позволяет оперативно выявлять и устранять проблемы. Мы в ООО Дунгуань Мейде Технологии Машин активно разрабатываем и внедряем такие системы. Они позволяют не только повысить эффективность работы чиллера, но и снизить затраты на техническое обслуживание. Например, наша система мониторинга может автоматически отправлять уведомления о превышении допустимых значений температуры или давления, что позволяет предотвратить серьезные поломки.

Я бы рекомендовал серьезно задуматься об автоматизации и мониторинге при выборе большого чиллера. Это не просто 'плюшка', а необходимость в современных условиях. Без автоматизации сложно эффективно эксплуатировать чиллер и гарантировать его надежную работу.

Энергоэффективность и перспективы развития

Вопрос энергоэффективности больших чиллеров сейчас стоит особенно остро. Цены на электроэнергию растут, и предприятия стремятся снизить затраты на ее потребление. Современные чиллеры с инверторным управлением, чиллеры с использованием новых хладагентов, а также системы рекуперации тепла позволяют существенно снизить энергопотребление. Например, использование рекуперации тепла может снизить потребность в электроэнергии на 20-30%. Это существенная экономия, которая может окупиться в течение нескольких лет.

В будущем можно ожидать дальнейшего развития технологий в области больших чиллеров. Особое внимание будет уделяться разработке более эффективных и экологичных хладагентов, а также разработке новых систем автоматизации и мониторинга. Например, активно исследуются новые хладагенты с низким потенциалом глобального потепления, такие как R1234ze и R152a. Ожидается, что в ближайшие годы эти хладагенты станут все более популярными.

Реальный пример: модернизация системы охлаждения пищевого завода

Недавно мы участвовали в проекте по модернизации системы охлаждения пищевого завода. Старые чиллеры были изношены и потребляли слишком много электроэнергии. Мы предложили заменить их на современные чиллеры с инверторным управлением и системой рекуперации тепла. В результате, энергопотребление снизилось на 35%, а производительность увеличилась на 15%. Этот проект позволил заводу значительно снизить затраты на электроэнергию и повысить конкурентоспособность.

Это лишь один пример того, как современные большие чиллеры могут помочь предприятиям повысить эффективность и снизить затраты. Важно выбирать оборудование, которое соответствует потребностям конкретного производства и использовать современные технологии для повышения энергоэффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MC Бесшумная дробилка

MC Бесшумная дробилка -

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MS Дробилка бесситовая тихоходная

MS Дробилка бесситовая тихоходная -

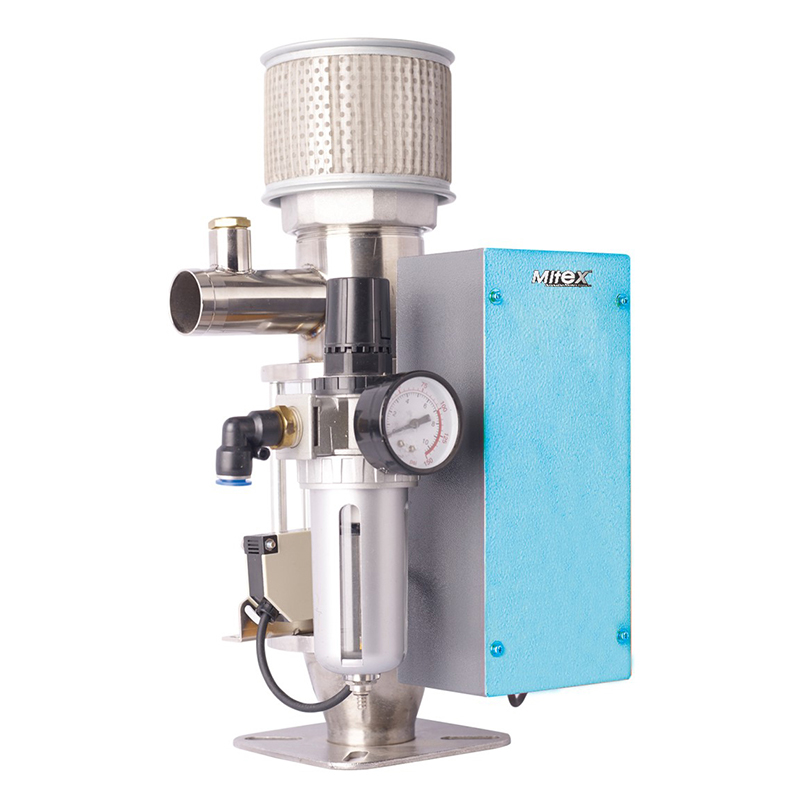

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MTV Вертикальный цветной смесител

-

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

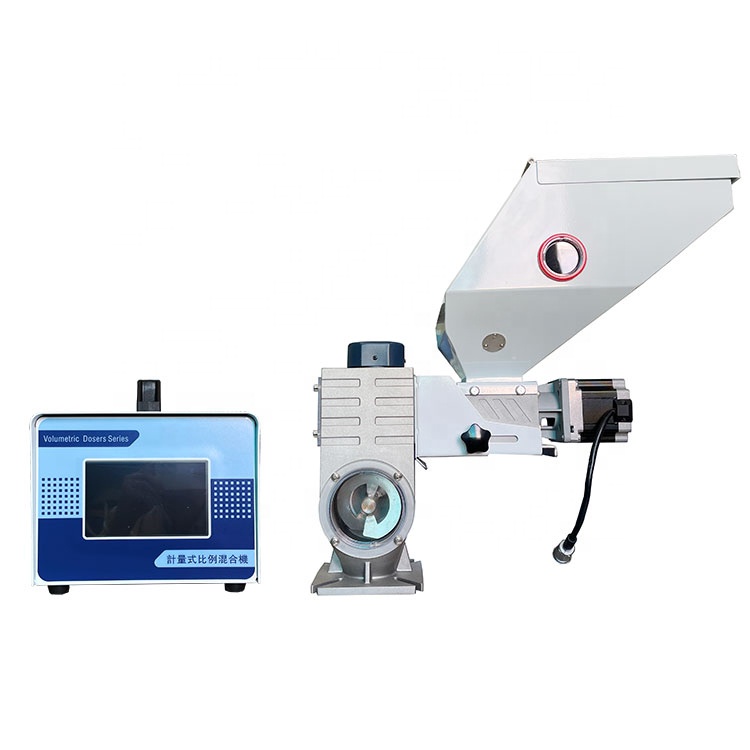

MMS-V Объемный смеситель цветов маточной смеси

MMS-V Объемный смеситель цветов маточной смеси -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MSR Робот-манипулятор с сервоприводом и наклонным входом

MSR Робот-манипулятор с сервоприводом и наклонным входом -

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер

Связанный поиск

Связанный поиск- Поставщики машины для измерения температуры пресс-формы

- Купить мощную и быструю дробилку

- Термостаты охладители в Китае

- Высококачественное 4-компонентное гравиметрическое дозирование

- Цена вакуумного питателя для сырья

- Системы централизованной загрузки сырья для загрузки продукции в Китае

- Двухцветные объемные дозаторы из Китая

- Купить пластиковые гранулы взвешивания и измерения

- центробежный чиллер

- Осушители пресс-форм для ПЭТ-преформ

RU

RU ENGLISH

ENGLISH