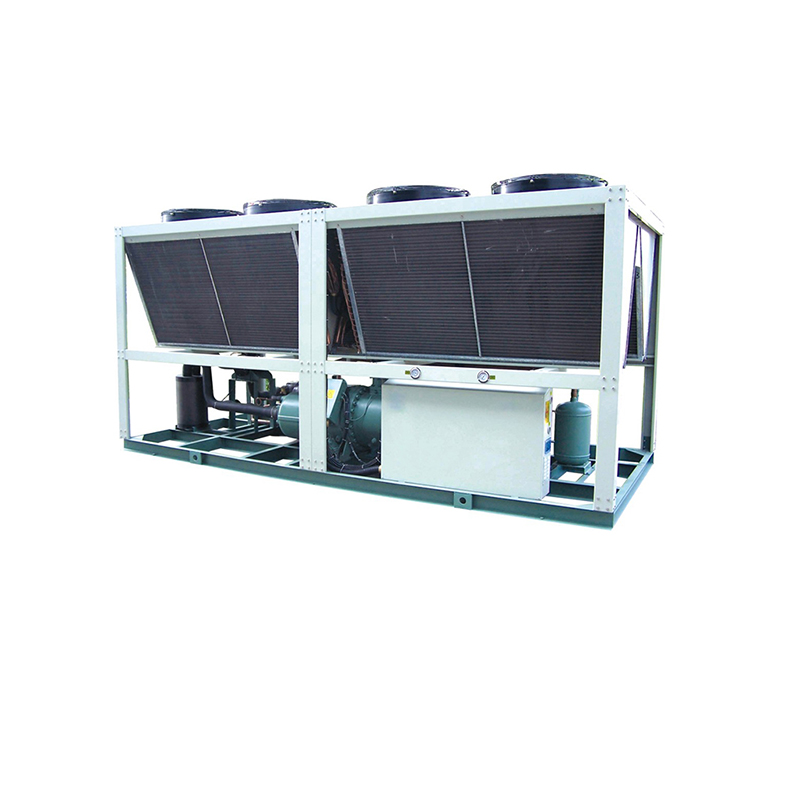

серийный чиллер

Серийный чиллер – это, на первый взгляд, простая вещь. Охладить процесс, снизить температуру, забрать тепло… Однако реальность часто оказывается гораздо сложнее. Многие начинающие инженеры подходят к выбору и внедрению этих систем слишком упрощенно, не учитывая особенности конкретных задач и возможные подводные камни. В этой статье я попытаюсь поделиться своим опытом, основанным на работе с различными производствами, и рассказать о распространенных проблемах и путях их решения. Речь пойдет не о теоретических выкладках, а о практических аспектах – о том, что действительно работает, а что – нет.

Что такое серийный чиллер и почему он нужен?

Для начала, давайте разберемся, что мы подразумеваем под серийным чиллером. Это, как правило, модульный холодильный агрегат, предназначенный для охлаждения технологических процессов, требующих стабильной температуры и высокой производительности. В отличие от бытовых чиллеров, он рассчитан на длительную и интенсивную работу в промышленных условиях. Он обеспечивает не только охлаждение, но и может включать в себя системы контроля температуры, автоматизации и защиты.

Зачем он нужен? В первую очередь, для поддержания оптимальной температуры в производственном процессе. Это критически важно для качества продукции, стабильности технологических параметров и, как следствие, экономической эффективности. Возьмем, к примеру, производство резинотехнических изделий. Правильное охлаждение компаундов позволяет избежать преждевременной полимеризации и сохранить желаемые свойства материала. В металлургии – охлаждение отливок, чтобы избежать трещин и деформаций. В пищевой промышленности – поддержание необходимой температуры для безопасного хранения и обработки продуктов. Без эффективного серийного чиллера все эти процессы будут подвержены риску.

С моей точки зрения, часто возникает ошибка – стремление выбрать самый дешевый вариант. Это, как правило, приводит к серьезным проблемам в будущем: низкая производительность, частые поломки, невозможность масштабирования. Лучше заплатить чуть больше за надежное оборудование, которое прослужит долго и потребует минимального обслуживания.

Основные проблемы при эксплуатации серийных чиллеров

Перейдем к самому неприятному – к проблемам. Их может быть множество, и часто они возникают не из-за самого чиллера, а из-за неправильной установки, эксплуатации или обслуживания.

Недостаточная производительность

Это, пожалуй, самая распространенная проблема. Причин может быть несколько: недостаточное охлаждение теплоносителя, неправильная настройка параметров, засорение теплообменников. Например, я однажды сталкивался с ситуацией, когда серийный чиллер на производстве полимеров работал с производительностью всего на 30% ниже заявленной. Оказалось, что фильтры в системе теплоносителя были сильно загрязнены, что приводило к снижению теплопередачи. После очистки фильтров производительность чиллера выросла почти в два раза.

Важно понимать, что производительность чиллера напрямую зависит от температуры теплоносителя, расхода воды и степени загрязнения теплообменников. Регулярная очистка теплообменников и замена фильтров – это обязательные условия для обеспечения стабильной работы.

Проблемы с теплоносителем

Качество теплоносителя играет огромную роль в эффективности и надежности работы серийного чиллера. Некачественная вода может привести к образованию накипи, коррозии и засорению системы. Особенно это актуально для чиллеров, работающих с водой, содержащей примеси. Необходимо использовать только технически чистую воду и регулярно проводить анализ ее качества.

Бывало, что небрежность в выборе теплоносителя приводила к быстрому износу компрессора и другим серьезным поломкам. Проще говоря, экономия на качестве воды оборачивается большими затратами в будущем. В таких случаях приходилось менять компрессор и даже капитально ремонтировать агрегат.

Засорение теплообменников

Теплообменники – это сердце любого серийного чиллера. Они отвечают за передачу тепла от теплоносителя к охлаждаемой среде. Со временем теплообменники неизбежно засоряются, что приводит к снижению эффективности и повышению энергопотребления. Засорение может быть вызвано отложением накипи, коррозией или механическими примесями.

Регулярная очистка теплообменников – это критически важная процедура. Можно использовать как химические, так и механические методы очистки. Выбор метода зависит от типа загрязнения и материала теплообменников. Мы в одной из компаний использовали ультразвуковую очистку, что оказалось очень эффективным способом удаления накипи без повреждения теплообменников.

Как избежать проблем и обеспечить надежную работу

Итак, что же делать, чтобы избежать вышеперечисленных проблем и обеспечить надежную работу серийного чиллера? Вот несколько рекомендаций, основанных на моем опыте:

Выбор надежного поставщика

Первый и самый важный шаг – это выбор надежного поставщика. Обращайте внимание на репутацию компании, наличие сертификатов качества, опыт работы и отзывы клиентов. Не стесняйтесь задавать вопросы и требовать предоставления технической документации. ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru) – компания, с которой у меня был положительный опыт сотрудничества, они предлагают качественное оборудование и квалифицированную техническую поддержку.

Правильная установка и пусконаладка

Установка и пусконаладка серийного чиллера должны проводиться только квалифицированными специалистами. Неправильная установка может привести к серьезным проблемам в работе оборудования. Важно соблюдать все требования производителя и учитывать особенности технологического процесса.

Регулярное техническое обслуживание

Техническое обслуживание – это обязательное условие для обеспечения надежной работы серийного чиллера. Включает в себя регулярную очистку теплообменников, замену фильтров, проверку давления и температуры, а также диагностику работы оборудования. Периодичность технического обслуживания зависит от условий эксплуатации и рекомендаций производителя.

Мониторинг параметров работы

Важно постоянно контролировать параметры работы серийного чиллера: температуру, давление, расход воды, энергопотребление. Это позволит своевременно выявить и устранить возможные проблемы. Для этого можно использовать автоматизированные системы управления и мониторинга.

Пример из практики: Успешная модернизация системы охлаждения

Недавно мы провели модернизацию системы охлаждения на заводе по производству искусственного кожи. Старый серийный чиллер был морально устарел и работал с низкой эффективностью. После анализа технологического процесса и требований заказчика, мы предложили заменить его на современную модель с инверторным компрессором и автоматизированной системой управления. В результате удалось снизить энергопотребление на 20%, повысить производительность на 15% и значительно сократить количество простоев оборудования.

Заключение

Работа с серийными чиллерами – это ответственная задача, требующая знаний и опыта. Правильный выбор, установка, эксплуатация и обслуживание позволяют обеспечить надежную и эффективную работу оборудования, что является важным фактором для успеха любого производства. Надеюсь, мои наблюдения и рекомендации будут полезны вам в вашей работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MDR Роботы-манипуляторы с сервоприводом

MDR Роботы-манипуляторы с сервоприводом -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

MD-DH Осушитель с сотовым ротором

MD-DH Осушитель с сотовым ротором -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды -

MSR Робот-манипулятор с сервоприводом и наклонным входом

MSR Робот-манипулятор с сервоприводом и наклонным входом -

MVL Моноблочная всасывающая машина

MVL Моноблочная всасывающая машина -

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MTV Вертикальный цветной смесител

-

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы

Связанный поиск

Связанный поиск- чиллер для охлаждения воды замкнутая

- Купить ленточный конвейер производство

- Термостат для пресс-формы 120℃

- PETG пластиковый осушитель в Китае

- Купить сушилку для пластика

- Поставщики жидкостных охладителей

- Цены на двухконтурные водяные термостаты

- пластиковый осушитель

- Европейский вакуумный питатель в Китае

- Поставщики чиллерных систем

RU

RU ENGLISH

ENGLISH