инверторные чиллеры

Инверторные чиллеры стали настоящим прорывом в сфере охлаждения технологического оборудования. Изначально они воспринимались как панацея от всех бед, волшебная таблетка, решающая проблемы энергоэффективности и точности поддержания температуры. На практике, все гораздо сложнее. Давайте разберемся, какие реальные плюсы и минусы у этой технологии, какие ошибки совершают при внедрении и как добиться максимальной отдачи от инверторных чиллеров. Просто сказать, что это 'лучше' – это не аргумент. Нам нужен конкретный анализ, основанный на реальном опыте.

Почему вообще появились инверторные чиллеры? Краткий обзор

Традиционные чиллеры работали по принципу ступенчатого регулирования мощности – либо на полную, либо на минимальную. Это приводило к значительным перепадам температуры и огромным потерям энергии, особенно при неполной нагрузке. Инверторные чиллеры, благодаря инвертору, могут плавно изменять мощность компрессора, подстраиваясь под текущие потребности системы. Это значительно повышает энергоэффективность, снижает шум и обеспечивает более стабильный режим работы оборудования.

Основная идея довольно проста, но в реализации возникают нюансы. В большинстве промышленных процессов нагрузка на чиллер постоянно меняется: то нужно охладить агрегат, то поддерживать стабильную температуру. Ступенчатая система просто не справляется с такой динамикой. Инверторная регулировка позволяет восполнять эти потери, поддерживая температуру оборудования с точностью до нескольких градусов, а это критически важно для многих производств.

Энергоэффективность: миф или реальность?

Все чаще говорят о повышении энергоэффективности благодаря инверторным чиллерам. И это не просто маркетинговый ход. На практике, экономия может достигать 30-40% по сравнению с традиционными решениями, особенно в условиях переменных нагрузок. Но! Важно понимать, что это не автоматическая гарантия экономии. Эффективность напрямую зависит от правильной настройки и эксплуатации системы. Если, например, не учитывать тепловую изоляцию трубопроводов или использовать неоптимальные алгоритмы управления, то выгоды могут быть минимальными.

В нашем случае, внедрение инверторного чиллера на цех по производству полимерных деталей оказалось весьма удачным. Ранее, при переходе от одного типа производства к другому, температура охлаждающей жидкости сильно колебалась, что влияло на качество конечного продукта. После установки системы с инверторным управлением, мы смогли стабильно поддерживать необходимую температуру, что позволило сократить количество брака и увеличить производительность на 15%.

Проблемы при внедрении и их решения

Самая распространенная проблема, с которой сталкиваются при внедрении инверторных чиллеров – это нехватка квалифицированного персонала для настройки и обслуживания системы. Инверторы – это сложная электроника, требующая глубоких знаний и опыта. Если настройки выполнены неправильно, то система может работать неэффективно, выходить из строя или даже создавать помехи для другого оборудования. Недавний случай в производственной компании, которую мы консультировали, наглядно демонстрирует эту проблему. Они установили систему, но не смогли правильно настроить алгоритмы управления, что привело к постоянным переключениям между режимами работы и значительному увеличению энергопотребления.

Решение здесь – это не только выбор надежного поставщика оборудования, но и инвестиции в обучение персонала. Необходимо, чтобы инженеры и обслуживающий персонал имели четкое представление о принципах работы инверторных систем, умели настраивать параметры управления и проводить диагностику неисправностей. Иначе, все преимущества технологии будут сведены на нет.

Важность теплоизоляции и оптимизации гидравлической схемы

Часто забывают о базовых вещах, например, о теплоизоляции трубопроводов. Если трубопроводы недостаточно изолированы, то теплопотери могут существенно снизить эффективность инверторных чиллеров. Так же важна оптимизация гидравлической схемы – необходимо правильно подобрать диаметр трубопроводов, избежать узких мест и гидроударов. В противном случае, система будет работать с перегрузками и выходить из строя.

Мы сталкивались с ситуациями, когда замена трубопроводов с недостаточной теплоизоляцией приводила к немедленному повышению эффективности системы на 10-15%. Это, пожалуй, одна из самых недооцененных мер.

Выбор производителя и модели чиллера

На рынке представлено большое количество производителей инверторных чиллеров. При выборе важно учитывать не только цену, но и репутацию производителя, качество сборки и доступность запасных частей. Не стоит ориентироваться только на самые дешевые модели – это может привести к большим проблемам в будущем. Хороший производитель всегда предоставляет техническую поддержку и гарантийное обслуживание.

Наши клиенты часто обращают внимание на такие бренды, как Danfoss, Grundfos, Emerson, хотя, конечно, есть и другие достойные производители. Важно учитывать специфику вашего производства и выбрать модель, которая соответствует вашим требованиям по мощности, температуре и точности регулирования.

Перспективы развития технологии

Технологии инверторных чиллеров постоянно развиваются. Появляются новые алгоритмы управления, более эффективные компрессоры и более точные датчики температуры. В будущем, можно ожидать, что инверторные чиллеры станут еще более энергоэффективными, надежными и удобными в эксплуатации. Особое внимание уделяется интеграции этих систем с системами автоматизации зданий (BMS).

Мы сейчас активно изучаем возможности интеграции инверторных чиллеров с системами 'умного дома' и 'умного здания'. Это позволит не только оптимизировать энергопотребление, но и повысить комфорт и безопасность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MTH Горизонтальный цветной смеситель

MTH Горизонтальный цветной смеситель -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

MBC Ленточные конвейеры, транспортеры

MBC Ленточные конвейеры, транспортеры -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

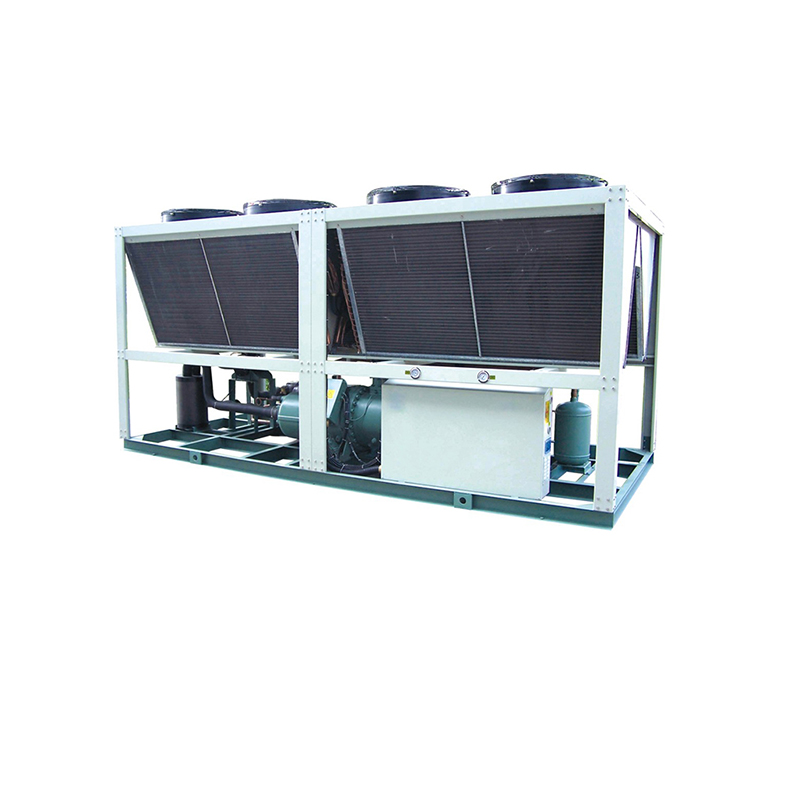

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

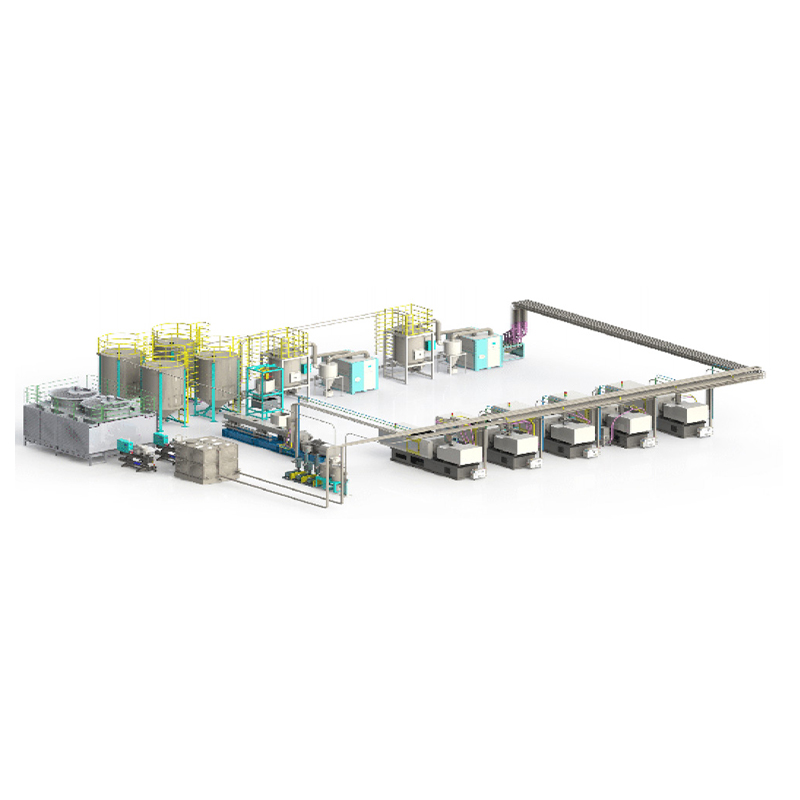

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

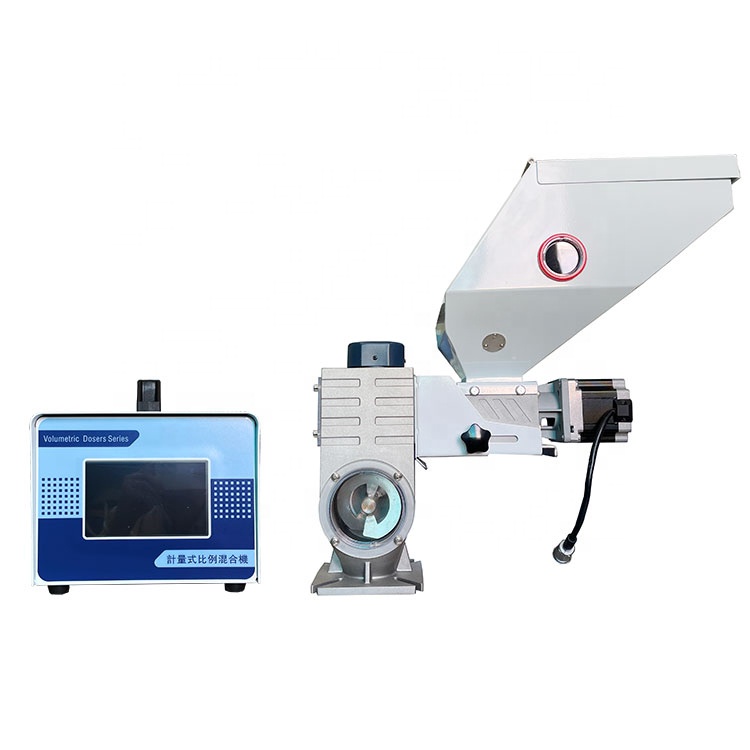

MMS-V Объемный смеситель цветов маточной смеси

MMS-V Объемный смеситель цветов маточной смеси

Связанный поиск

Связанный поиск- Производители пластиковых сушилок

- Дозаторы и миксер-смесители

- Дробилка в Китае

- Высококачественные централизованные системы загрузки для загрузки сырья

- Цена пульверизатора

- 200℃ Поставщики термостата формы машины

- ПЭТ-кристаллизаторы

- Производители гравиметрических (весовых) систем дозирования

- Цены на 120 ℃ машина температуры плесени

- Высококачественные пропорциональные смесители

RU

RU ENGLISH

ENGLISH