Производители систем автоматизации чиллерных систем

Производители систем автоматизации чиллерных систем – это тема, с которой я сталкиваюсь практически ежедневно. Многие заказчики приходят с представлением, что автоматизация – это просто установка контроллера и настройка нескольких параметров. Поверьте, это далеко не так. Часто возникают ситуации, когда дорогостоящая система автоматизации оказывается неэффективной, а первоначальные инвестиции не окупаются. И дело не в некомпетентности поставщиков, а в неправильном подходе к проектированию и внедрению. В этой статье я поделюсь своим опытом, расскажу о распространенных ошибках и намечу пути решения.

Почему автоматизация чиллерных систем – это не просто 'настройка'?

Начнем с фундаментального. Чиллерная система – это сложный комплекс, и каждый ее элемент взаимодействует с другими. Неправильная настройка одной части может негативно сказаться на всей системе, приведя к перерасходу энергии, снижению производительности и даже повреждению оборудования. Например, слишком агрессивный алгоритм управления может приводить к частым включениям и выключениям чиллера, что значительно увеличивает его износ. Или, наоборот, неадекватная реакция на изменение нагрузки может привести к переохлаждению или недостаточной охлаждающей мощности. Ключевым моментом является понимание всех взаимосвязей и факторов, влияющих на работу чиллера.

Мы работали с несколькими предприятиями, где изначально планировалась простая автоматизация, ограничивающаяся контролем температуры и давления. В итоге, они столкнулись с постоянными проблемами, требующими ручной корректировки параметров и оперативного вмешательства. Оказалось, что необходим более глубокий анализ данных, прогнозирование нагрузки и адаптация системы к изменяющимся условиям.

Недооценка роли данных и анализа

Сегодня речь идет о больших данных – сбор и анализ данных с датчиков температуры, давления, расхода хладагента и других параметров. Эти данные позволяют не просто контролировать систему, но и оптимизировать ее работу в режиме реального времени. Встроенные алгоритмы машинного обучения способны выявлять скрытые закономерности и прогнозировать возможные проблемы, предотвращая аварийные ситуации. В ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru) мы часто используем такие решения для наших клиентов.

Однажды мы внедряли систему автоматизации на производственной площадке компании, занимающейся производством электронных компонентов. Изначально заказчик хотел получить простое управление температурой. Однако, после анализа данных, мы обнаружили, что колебания температуры существенно влияют на качество продукции. В результате, мы разработали более сложную систему, которая не только контролировала температуру, но и регулировала поток хладагента в зависимости от нагрузки, что позволило значительно повысить качество продукции и снизить процент брака.

Проблемы интеграции и совместимости

Интеграция системы автоматизации с существующим оборудованием – это отдельная задача, требующая особого подхода. Не всегда оборудование разных производителей легко совместимо между собой. Например, один производитель может использовать определенный протокол связи, а другой – другой. В этом случае, необходимо использовать специальные преобразователи или разработать собственные интерфейсы. Мы сталкивались с ситуациями, когда затраты на интеграцию превышали стоимость самой системы автоматизации.

Иногда проблема кроется не только в протоколах связи, но и в формате данных. Разные производители могут использовать разные единицы измерения или разные форматы представления данных. Это может приводить к несовместимости и ошибкам в работе системы. Важно убедиться, что все компоненты системы автоматизации работают с единым набором данных.

Важность масштабируемости системы

Необходимо учитывать, что производственные процессы постоянно меняются. Поэтому, система автоматизации должна быть масштабируемой, чтобы она могла адаптироваться к новым требованиям. Это означает, что необходимо использовать модульную архитектуру, которая позволяет добавлять новые компоненты и расширять функциональность системы по мере необходимости. В частности, стоит учитывать перспективы расширения производства и возможные изменения в технологическом процессе.

Ошибки, которых стоит избегать

Вот некоторые из наиболее распространенных ошибок, которые допускают при автоматизации чиллерных систем:

- Неправильный выбор оборудования: Необходимо тщательно подбирать оборудование, учитывая требования к производительности, надежности и энергоэффективности.

- Недостаточное количество датчиков: Для получения достоверной информации о работе системы необходимо установить достаточное количество датчиков, охватывающих все ключевые параметры.

- Отсутствие резервных систем: Необходимо предусмотреть резервные системы для обеспечения бесперебойной работы в случае отказа основного оборудования.

- Недостаточная квалификация персонала: Для обслуживания и настройки системы автоматизации необходим квалифицированный персонал.

В ООО Дунгуань Мейде Технологии Машин мы предлагаем не только поставку оборудования и разработку программного обеспечения, но и обучение персонала заказчика. Мы считаем, что только хорошо обученный персонал может эффективно использовать систему автоматизации и получать максимальную отдачу от своих инвестиций.

Перспективы развития и современные тренды

Сегодня активно развиваются новые технологии, которые могут быть использованы для автоматизации чиллерных систем. К ним относятся искусственный интеллект, машинное обучение, облачные технологии и интернет вещей (IoT). Использование этих технологий позволяет создавать более интеллектуальные и эффективные системы автоматизации, которые способны адаптироваться к изменяющимся условиям и оптимизировать работу оборудования в режиме реального времени.

Например, применение алгоритмов машинного обучения для прогнозирования нагрузки позволяет заранее планировать работу чиллеров и оптимизировать расход энергии. Использование облачных технологий позволяет удаленно контролировать и управлять системой автоматизации, а также получать данные для анализа и оптимизации. Интеграция с системой IoT позволяет собирать данные с различных датчиков и устройств, создавая комплексную картину работы системы.

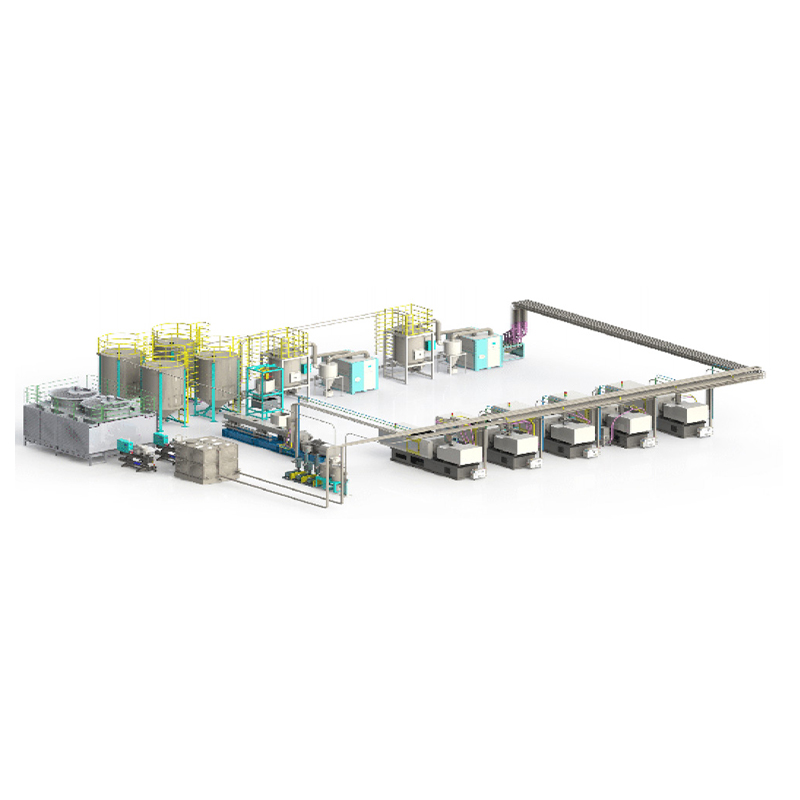

Решения от ООО Дунгуань Мейде Технологии Машин

Мы постоянно следим за развитием новых технологий и внедряем их в нашу продукцию. Например, мы разрабатываем системы автоматизации, использующие алгоритмы машинного обучения для оптимизации работы чиллеров в режиме реального времени. Мы также предлагаем решения для удаленного мониторинга и управления системами автоматизации, основанные на облачных технологиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MTV Вертикальный цветной смесител

-

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды -

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MC Бесшумная дробилка

MC Бесшумная дробилка -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

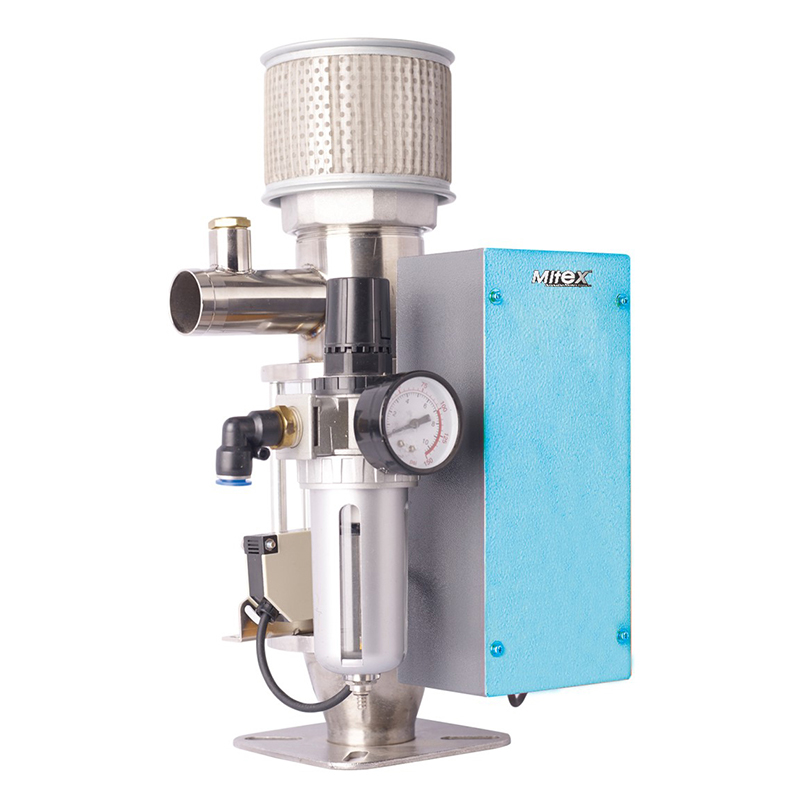

MVL Моноблочная всасывающая машина

MVL Моноблочная всасывающая машина -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

Связанный поиск

Связанный поиск- Поставщики машины для измерения температуры пресс-формы для экструдера

- Высококачественные весовые дозаторы серии Budget.

- Цена пластиковой осушительной сушилки

- Чиллеры 10HP

- Высокое качество 200 ℃ машина температуры плесени

- Купить сушилку для кристаллизации ПЭТ

- Высококачественное оборудование для измельчения пластика и пленки

- Производители центробежных чиллеров

- Поставщики полимерных вакуумных питателей

- 200℃ Масляный термостат

RU

RU ENGLISH

ENGLISH