Производители низконапорных чиллеров

Низконапорные чиллеры – тема, которая часто вызывает недоумение. Многие заказчики видят в них просто 'бюджетный вариант', не понимая, что за кажущаяся простота скрываются определенные сложности. И, честно говоря, я понимаю почему. Часто это связано с неверным представлением о принципе работы и о том, какие задачи они способны решить. Сегодня хочу поделиться опытом, полученным в процессе работы с различными моделями и применений.

Что скрывается за низкой подачей?

Прежде всего, важно понимать, что 'низкая напорность' – это не всегда недостаток. Это, скорее, компромисс. Основная цель при проектировании и выборе чиллера низкого давления – оптимизация энергопотребления. Большая подача воды требует более мощного насоса, что увеличивает общую стоимость системы. Поэтому, если допустимая тепловая мощность позволяет, использование низкого давления – рациональное решение.

На практике, это значит, что производители стараются использовать компактные теплообменники с высокой теплоотдачей и оптимизированной геометрией каналов. Часто применяются специальные сплавы, улучшающие теплопроводность. Однако, это требует высокой точности изготовления и контроля качества, что влияет на конечную стоимость.

Мы как-то столкнулись с ситуацией, когда заказчик выбрал чиллер низкого давления для охлаждения системы термоусадки полимерных деталей. Сначала показалось, что это идеальное решение. Но оказалось, что при определенных нагрузках, низкая подача приводит к неравномерному охлаждению, что, в свою очередь, негативно сказывается на качестве конечного продукта. Пришлось перепроектировать систему, используя более мощный насос и, как следствие, увеличив общую стоимость.

Особенности теплообменников

Теплообменники – ключевой элемент любой системы охлаждения, и в чиллерах низкого давления они играют еще более важную роль. Тут и выбор материала критичен: медь, алюминий, их сплавы – каждый имеет свои плюсы и минусы. Важен также способ изготовления каналов: спиральные, плоские, коаксиальные. Каждый вариант влияет на эффективность теплопередачи и сопротивление потоку.

Часто производители используют технологии микроканалов – это позволяет значительно увеличить площадь теплообмена при сохранении компактных размеров теплообменника. Это особенно актуально для небольших установок с ограниченным пространством. Но стоит помнить, что микроканалы более чувствительны к загрязнениям, поэтому требуется тщательная фильтрация воды.

Использование специальных хладагентов

В последние годы наблюдается тенденция к использованию более экологичных хладагентов в чиллерах низкого давления. Это связано с ужесточением экологических норм и необходимостью снижения воздействия на окружающую среду. R-134a постепенно вытесняется R-410A, а затем и более современными хладагентами с низким потенциалом глобального потепления (GWP).

Однако, переход на новые хладагенты требует внесения изменений в конструкцию чиллера, а также обучения персонала. Необходимо учитывать совместимость хладагента с материалами теплообменника и уплотнений. Иначе, могут возникнуть проблемы с коррозией или утечками.

Проблемы и решения

Одной из наиболее распространенных проблем, с которыми мы сталкиваемся при работе с чиллерами низкого давления, является образование накипи и отложений в теплообменнике. Низкая подача воды способствует более интенсивному осаждению солей и других примесей. Это снижает эффективность теплообмена и может привести к поломке чиллера.

Решение этой проблемы – регулярная промывка и очистка теплообменника. Можно использовать специальные ингибиторы накипи, которые предотвращают образование отложений. Также эффективным является использование фильтров грубой очистки, которые удаляют крупные частицы мусора.

Устранение шумов и вибраций

Еще одна проблема, которую иногда возникала, это повышенный уровень шума и вибрации. Причина может быть в неоптимальном расположении чиллера, неправильной установке креплений, или неисправности насоса.

Важно правильно выполнить расчет уровня шума и вибрации на стадии проектирования. При необходимости, используются специальные виброизоляторы и демпферы. Важно следить за техническим состоянием насоса и вовремя проводить его обслуживание. Опять же, хотелось бы отметить опыт работы с ООО Дунгуань Мейде Технологии Машин. Они предлагают решения для автоматизированного контроля и регулировки параметров чиллеров, что позволяет минимизировать шум и вибрацию.

Реальные примеры применения

Низконапорные чиллеры отлично подходят для охлаждения небольших производственных цехов, лабораторий, а также для систем кондиционирования воздуха в офисных зданиях.

Мы как-то успешно установили чиллер низкого давления в мастерскую по производству мебельных деталей. Требовалась небольшая мощность охлаждения для работы фрезерных станков с ЧПУ. Выбранная модель позволила не только обеспечить необходимый уровень охлаждения, но и существенно снизить энергозатраты на охлаждение.

В другой раз использовали аналогичные системы для охлаждения оборудования в небольшом химическом предприятии. Здесь особенно важно было учитывать возможность загрязнения воды и использовать специальные фильтры для защиты теплообменника. Установили систему контроля температуры и давления с автоматическим отключением при нештатных ситуациях.

Заключение

Производители низконапорных чиллеров предлагают достаточно широкий выбор моделей для различных задач. Главное – правильно подобрать чиллер, учитывая особенности технологического процесса и требуемую мощность охлаждения. Не стоит воспринимать 'низкую подачу' как недостаток – это может быть оптимальным решением для снижения энергозатрат и обеспечения надежной работы системы охлаждения. Важно помнить о регулярном техническом обслуживании и своевременной диагностике для предотвращения поломок и продления срока службы чиллера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

MD-CH Сотовый роторный осушитель воздуха три в одном

MD-CH Сотовый роторный осушитель воздуха три в одном -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

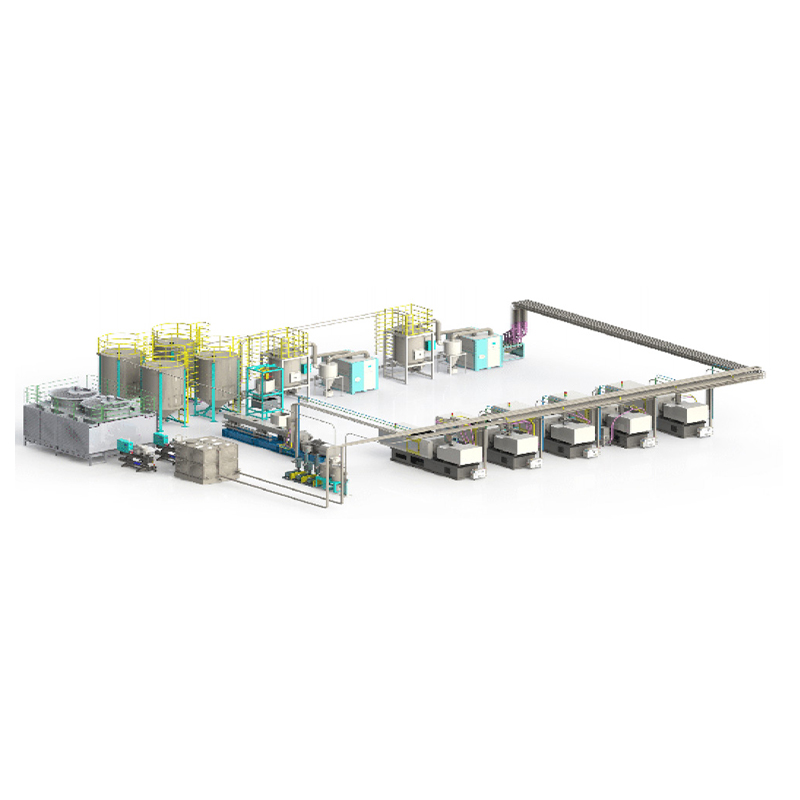

MCF Система централизованной подачи

MCF Система централизованной подачи -

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MC Бесшумная дробилка

MC Бесшумная дробилка -

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MD-DH Осушитель с сотовым ротором

MD-DH Осушитель с сотовым ротором -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

Связанный поиск

Связанный поиск- Сушилка для пресс-форм для ПЭТ-преформ в Китае

- Производители двухконтурных водяных термостатов

- Чиллер 15HP

- Купить сплит вакуумный питатель

- Высокое качество сотовый ротор три машины интегрированный осушитель сушилка

- Купить объемный цветной смеситель

- Термостат для масла

- Дозаторы и миксер-смесители

- Поставщики винтовых чиллеров с водяным охлаждением

- Осушитель с сотовым ротором

RU

RU ENGLISH

ENGLISH