Производители двухконтурных чиллеров

На рынке двухконтурных чиллеров сейчас много шума, и часто попадаются обещания чего-то революционного, чего-то нового. Понимаю, стремление к эффективности и экономии всегда на первом месте. Но, честно говоря, за последние годы сложно назвать какие-то фундаментально новые решения. Больше – это усовершенствования, оптимизации существующих технологий. И вот мы с этим сталкиваемся постоянно, когда начинаем разбираться в реальных потребностях. Что действительно важно при выборе? И какие подводные камни можно встретить?

Что такое двухконтурный чиллер и зачем он нужен?

Для начала, дадим определение. Двухконтурный чиллер – это система охлаждения, которая может одновременно обеспечивать охлаждение для двух разных контуров. Это ключевое отличие от одноконтурных чиллеров, и именно это делает их более гибкими и эффективными в определенных сценариях. Обычно один контур используется для охлаждения технологической жидкости, а второй – для охлаждения воды для кондиционирования помещения. Применение разнообразно: от систем охлаждения производственного оборудования до климатических систем для дата-центров.

Принцип работы достаточно прост. Вода, охлажденная в одном контуре, используется в другом. Это позволяет не тратить энергию на то, чтобы охлаждать воздух, который уже был охлажден для технологического процесса. В контексте производственных мощностей, такой подход значительно снижает общие затраты на электроэнергию. Особенно это актуально для процессов, где требуется как технологическое охлаждение, так и поддержание комфортной температуры в рабочей зоне.

Когда двухконтурный чиллер – оптимальное решение?

На мой взгляд, двухконтурные чиллеры наиболее оправданы в ситуациях, где предъявляются высокие требования к энергоэффективности и гибкости системы охлаждения. Например, для предприятий пищевой промышленности, где необходимо поддерживать определенную температуру для хранения продуктов и одновременно охлаждать оборудование. Или для производств, где процессы требуют различной температуры – одно требует низкого охлаждения, другое – более комфортной рабочей среды.

Иногда этот выбор оказывается не самым очевидным. Например, многие компании, ориентируясь только на стоимость оборудования, выбирают одноконтурные чиллеры. Это может привести к увеличению энергозатрат в будущем, особенно при расширении производства или изменении технологических процессов. Поэтому, при проектировании необходимо учитывать не только первоначальные инвестиции, но и долгосрочную перспективу.

Основные сложности при выборе и установке

И вот тут начинаются нюансы. Просто купить чиллер – это только полдела. Важно правильно подобрать модель, учитывая мощность, тип хладагента, условия эксплуатации. И, конечно, квалифицированная установка и пусконаладка – это обязательное условие для надежной и эффективной работы системы. Многие заказывают оборудование у поставщиков, а монтаж доверили сторонней компании – и это часто приводит к проблемам.

Один из самых распространенных вопросов – выбор хладагента. R-410A был популярен раньше, но сейчас его использование ограничено из-за экологических соображений. Сейчас все больше внимания уделяется хладагентам с низким потенциалом глобального потепления, таким как R-32 или R-290. Но переход на новые хладагенты требует изменения конструкции оборудования и обучения персонала. Это не просто замена одного компонента – это комплексная задача.

Типичные проблемы на практике

Встречаются случаи, когда после установки чиллера возникают проблемы с его производительностью или надежностью. Чаще всего это связано с неправильным монтажом трубопроводов, недостаточным обслуживанием или использованием некачественных комплектующих. Неправильный баланс контуров – это тоже распространенная ошибка. Важно тщательно отладить работу системы, чтобы обеспечить оптимальное распределение хладагента.

Еще одна проблема – это неправильная настройка автоматики. Современные чиллеры оснащены сложными системами автоматического управления, но их неправильная настройка может привести к неэффективной работе и преждевременному выходу из строя оборудования. Необходимо тщательно изучить документацию и, при необходимости, обратиться к специалистам для настройки системы.

Технологии и тренды

Если говорить о современных технологиях, то можно выделить несколько ключевых направлений. Во-первых, это повышение энергоэффективности. Производители постоянно работают над улучшением теплообменников, оптимизацией системы управления и использованием более эффективных компрессоров. Во-вторых, это интеграция с системами управления зданием (BMS). Это позволяет автоматизировать работу чиллера, оптимизировать его производительность и снизить затраты на электроэнергию.

К примеру, ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru/) предлагает широкий спектр чиллеров, в том числе и двухконтурные. Их решения отличаются высокой надежностью и энергоэффективностью, а также соответствуют требованиям современных стандартов. Они также предоставляют услуги по проектированию, монтажу и обслуживанию систем охлаждения.

Будущее двухконтурных чиллеров

Думаю, в будущем мы увидим еще больше интеграции чиллеров с системами умного дома и Интернета вещей. Это позволит удаленно контролировать работу оборудования, обнаруживать неисправности на ранней стадии и оптимизировать его производительность. Также, я уверен, что будут разрабатываться новые, более экологичные и эффективные хладагенты.

В целом, рынок двухконтурных чиллеров продолжает развиваться, предлагая все более инновационные и эффективные решения. Главное – подходить к выбору оборудования ответственно и учитывать все факторы, влияющие на его работу. Не стоит гнаться за самыми низкими ценами – лучше инвестировать в надежное и энергоэффективное оборудование, которое прослужит долго и не потребует частых ремонтов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

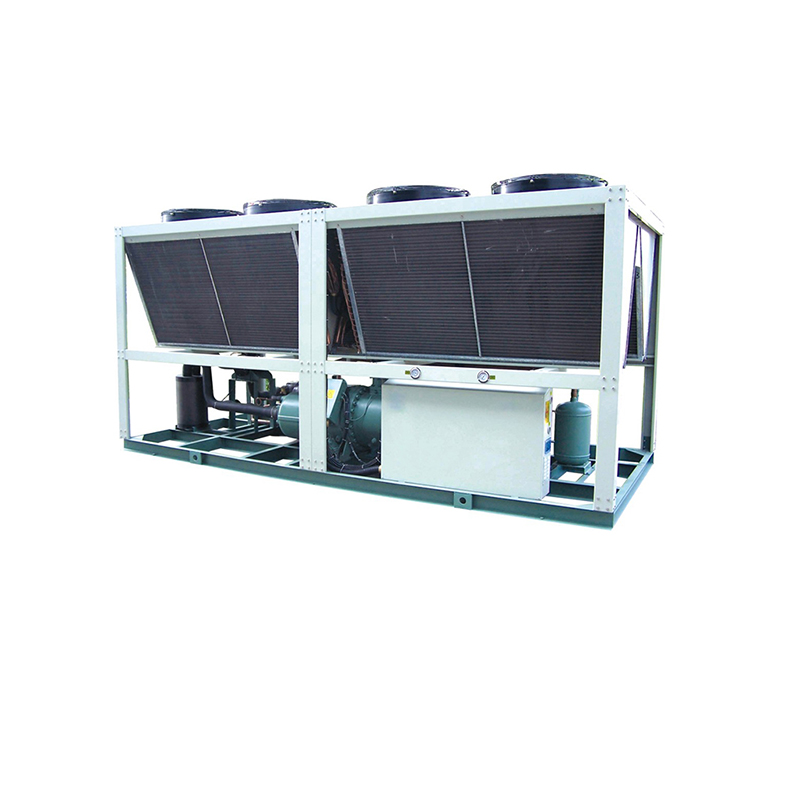

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

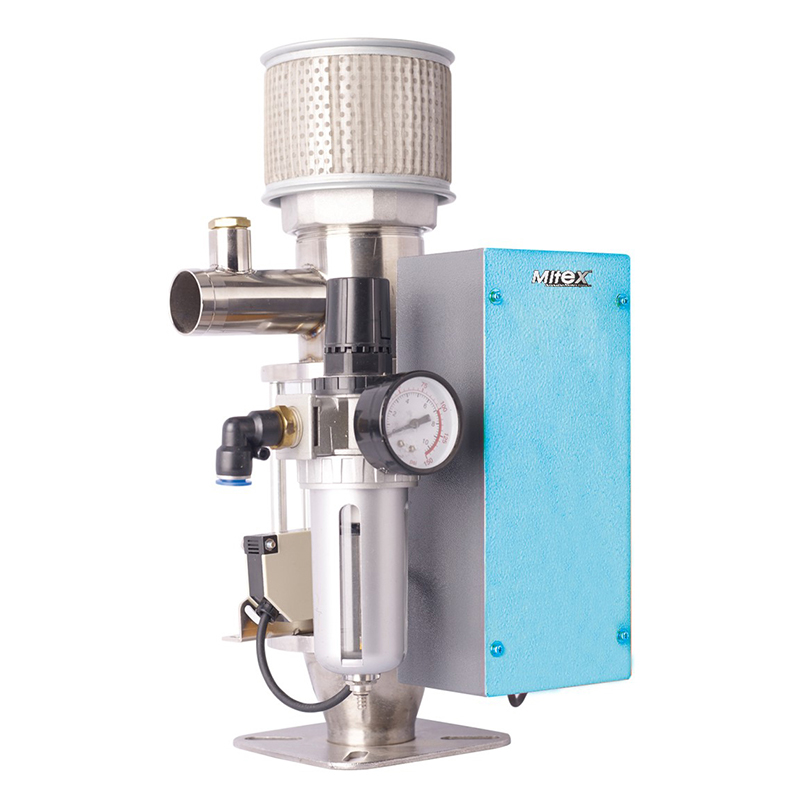

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MBC Ленточные конвейеры, транспортеры

MBC Ленточные конвейеры, транспортеры -

MIC-W охладитель с водяным охлаждением

MIC-W охладитель с водяным охлаждением -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MD-HCR Сушилка для кристаллизации

MD-HCR Сушилка для кристаллизации -

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы -

MTV Вертикальный цветной смесител

Связанный поиск

Связанный поиск- Высококачественное взвешивание и дозирование

- пластиковый осушитель PA

- Цены на весовые машины для смешивания красок

- 200℃ Масляный термостат

- Производители охладителей 20

- чиллер для охлаждения воды замкнутая система промышленный

- Цены на масляные термостаты

- Купить машину для кристаллизации ПЭТ

- Производители осушителя с сотовым ротором

- ентральная система подачи литьевой машины

RU

RU ENGLISH

ENGLISH