купить шнековый дозатор

Поиск шнекового дозатора – задача, кажущаяся простой на первый взгляд. Но как часто мы сталкиваемся с ситуацией, когда 'подходящий' дозатор, купленный на площадке, оказывается не совсем тем, что нужно? Многие начинающие специалисты, и даже опытные инженеры, совершают ошибку, не учитывая все нюансы применения. Я не буду говорить о теоретических аспектах, а опишу, что мы реально видим на производстве, какие проблемы возникают, и как их решать. По сути, речь идет не только о покупке, но и о правильной интеграции в технологический процесс.

Что такое шнековый дозатор и для чего он нужен?

Шнековый дозатор – это, в своей сути, устройство для точной дозировки сыпучих материалов. Это может быть пластик, порошок, гранулы – практически что угодно. Он существенно упрощает и автоматизирует процесс подачи в экструдер, литьевую машину или другие производственные линии. Почему это важно? Во-первых, повышается качество готового продукта, потому что обеспечивается стабильность состава. Во-вторых, уменьшается количество отходов, так как дозировка более точная. И, в-третьих, повышается производительность, благодаря автоматизации.

Но не стоит думать, что все шнековые дозаторы одинаково хороши. Есть разные типы: горизонтальные, вертикальные, с разной длиной шнека, с разной конструкцией. Выбор зависит от конкретной задачи – какие материалы, какая вязкость, какая производительность требуется. Часто клиенты обращаются к нам с запросом 'дайте нам дозатор для пластика', но не уточняют тип пластика, нужную скорость подачи, и т.д. Это приводит к неправильному выбору и, как следствие, к неудовлетворительным результатам.

Какие ошибки совершают при выборе шнекового дозатора?

Одна из самых распространенных ошибок – недооценка требований к материалу. Часто заказывают дозатор, рассчитанный на легкие полимеры, а потом сталкиваются с проблемами при работе с более плотными или абразивными материалами. Это приводит к быстрому износу шнека, снижению точности дозировки, а иногда и к поломке дозатора. Важно учитывать не только вязкость, но и абразивность материала, его температуру плавления, склонность к усадке.

Еще одна проблема – неправильный выбор диаметра шнека. Слишком маленький шнек не обеспечит достаточную производительность, слишком большой – может привести к нестабильной работе и перегреву материала. При подборе необходимо учитывать требуемую скорость подачи и тип материала. Мы, например, часто сталкиваемся с тем, что клиенты заказывают шнек слишком маленького диаметра, исходя из желания сэкономить. В итоге, потом приходится вкладываться в замену, и это обходится дороже, чем сразу выбрать правильный размер.

Примеры из практики: успех и неудача

Недавно нам обратился производитель полипропиленовых труб. Они хотели автоматизировать процесс подачи гранул в экструдер. Они выбрали шнековый дозатор по картинке в интернете, ориентируясь на цену. В результате, дозатор быстро вышел из строя из-за износа шнека. Оказалось, что материал, который они использовали, был более абразивным, чем они думали. Мы заменили дозатор на модель с усиленным шнеком и более прочным покрытием, и проблема была решена. Потрачено время и деньги, но извлеченный урок – не стоит экономить на качестве и учитывать все факторы.

Бывает и наоборот – клиенты выбирают более дорогое оборудование, но при этом не правильно настраивают его. Например, неправильно подбирают скорость вращения шнека или угол наклона. В итоге, дозатор работает неэффективно, а производительность не увеличивается. Здесь уже дело в грамотной настройке и обслуживании.

Техническое обслуживание и эксплуатация шнекового дозатора

Важно не только правильно выбрать дозатор, но и правильно его эксплуатировать. Регулярное техническое обслуживание – это залог долгой и бесперебойной работы. Необходимо следить за состоянием шнека, уплотнений, двигателя. Рекомендуется проводить очистку дозатора от остатков материала после каждого использования. Мы предлагаем услуги по техническому обслуживанию и ремонту шнековых дозаторов различных производителей. Также, часто встречаются проблемы, связанные с неправильным монтажом и подключением, что может привести к серьезным поломкам.

Что нужно учитывать при монтаже шнекового дозатора?

При монтаже необходимо обеспечить надежное крепление дозатора к оборудованию, правильно подключить его к электропитанию и системе управления. Важно учитывать направление подачи материала, чтобы избежать заклинивания шнека. Необходимо также обеспечить достаточную вентиляцию, чтобы предотвратить перегрев материала.

Какие проблемы возникают при эксплуатации?

Частые проблемы – это засорение шнека, утечка материала, повышенный шум. Засорение может быть вызвано неправильным выбором материала или несоблюдением правил эксплуатации. Утечка материала может быть вызвана износом уплотнений или повреждением шнека. Повышенный шум может быть вызван неправильной установкой или износом двигателя.

ООО Дунгуань Мейде Технологии Машин: опыт и решения

ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru) уже много лет занимается разработкой и производством шнековых дозаторов для различных отраслей промышленности. Мы предлагаем широкий ассортимент моделей, отличающихся по производительности, конструкции и функциональности. Наши дозаторы отличаются высокой точностью, надежностью и долговечностью. Мы также предоставляем услуги по проектированию и монтажу автоматизированных систем подачи материала. Мы видим нашу задачу не просто в продаже оборудования, а в комплексном решении проблемы дозирования материала для наших клиентов. Мы тесно сотрудничаем с производителями оборудования и учитываем все особенности технологических процессов.

В заключение, хочу сказать, что выбор и применение шнекового дозатора – это не просто покупка оборудования, это инвестиция в качество и эффективность производства. Важно тщательно изучить все факторы, учитывать особенности материала и технологического процесса, и правильно выбрать модель дозатора. И, конечно же, не забывать о регулярном техническом обслуживании и эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

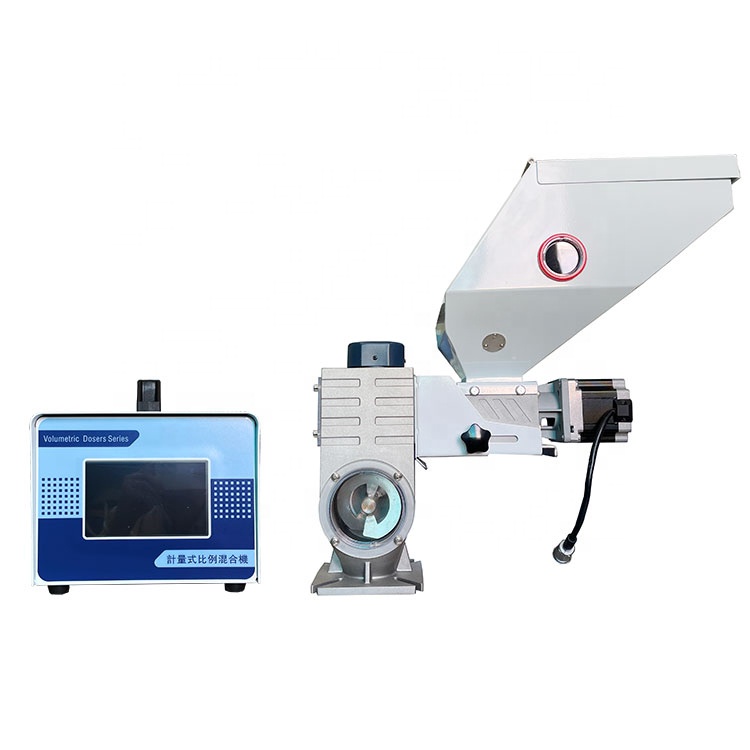

MMS-V Объемный смеситель цветов маточной смеси

MMS-V Объемный смеситель цветов маточной смеси -

MMS-G Смеситель весового типа

MMS-G Смеситель весового типа -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MC Бесшумная дробилка

MC Бесшумная дробилка -

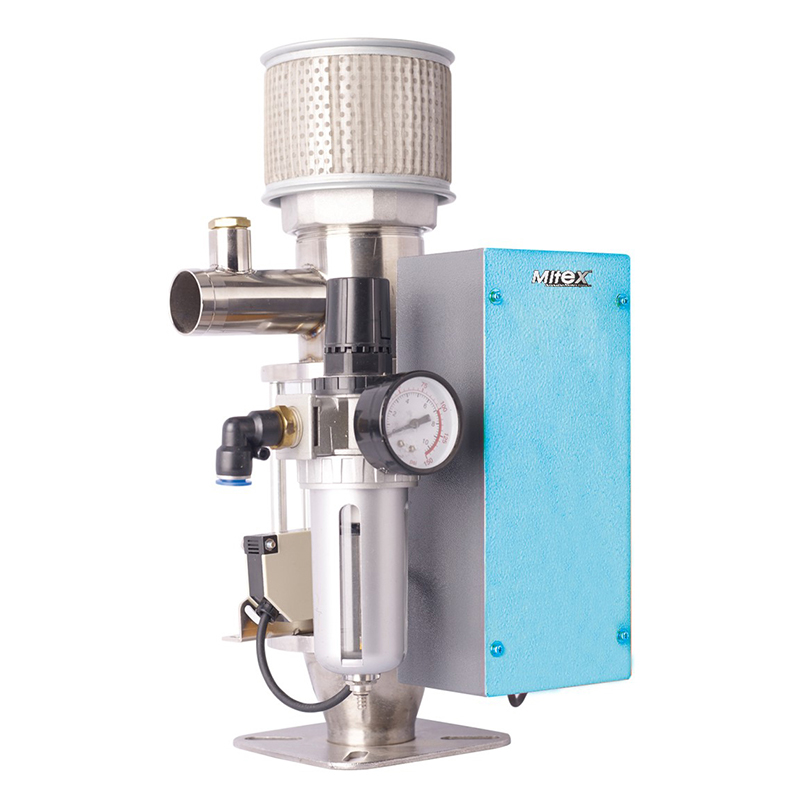

MVL Моноблочная всасывающая машина

MVL Моноблочная всасывающая машина -

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

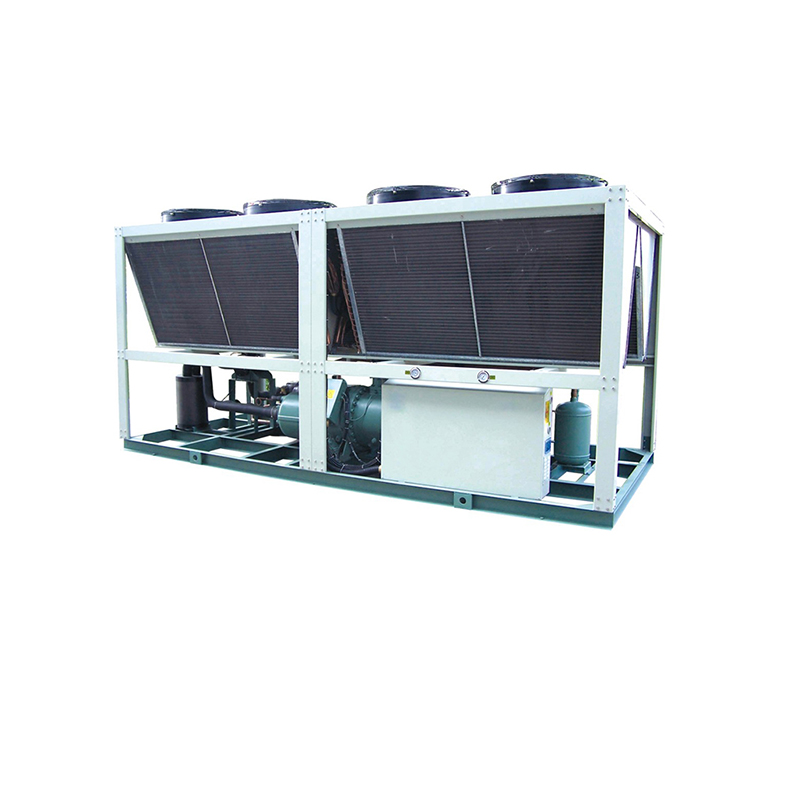

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MS Дробилка бесситовая тихоходная

MS Дробилка бесситовая тихоходная -

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер -

MTH Горизонтальный цветной смеситель

MTH Горизонтальный цветной смеситель -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MD-CH Сотовый роторный осушитель воздуха три в одном

MD-CH Сотовый роторный осушитель воздуха три в одном

Связанный поиск

Связанный поиск- Производители осушителей

- Цены на регуляторы температуры пресс-форм масляного типа

- Поставщики дробилки для отходов пластмасс

- Производители весовых дозаторов бюджетной серии

- Производители вертикальных смесителей

- Триплексный осушитель воздуха с сотовым ротором из Китая

- Производители бункерных сушилок 300 кгс

- Объемное соотношение двух смесителей

- Бункерная сушилка

- Производители взвешивания и дозирования пластиковых гранул

RU

RU ENGLISH

ENGLISH