Купить централизованный вакуумный питатель

Как выбрать и купить централизованный вакуумный питатель: полное руководство

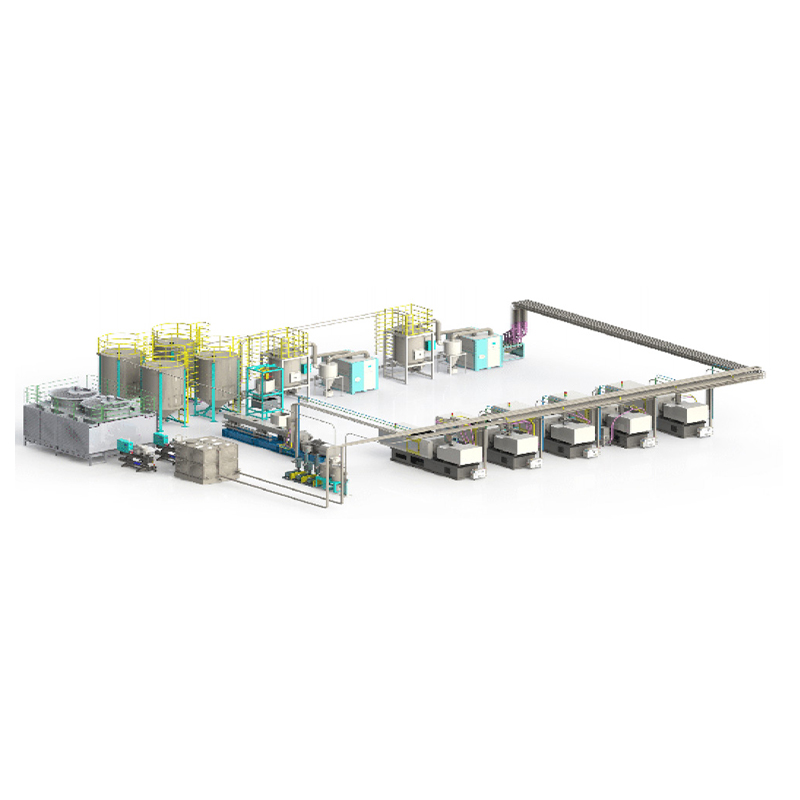

Централизованный вакуумный питатель – это ключевой элемент автоматизированной системы подачи сырья в литьевом производстве. Он обеспечивает эффективную транспортировку пластиковых гранул от бункеров хранения к термопластавтоматам, минимизируя отходы, снижая затраты на рабочую силу и повышая общую производительность. Выбор подходящего централизованного вакуумного питателя требует внимательного рассмотрения нескольких факторов, включая производительность, расстояние транспортировки, тип материала и особенности производственного процесса. Данное руководство поможет вам сделать осознанный выбор и купить оптимальное решение для ваших нужд.

Что такое централизованный вакуумный питатель и зачем он нужен?

Централизованный вакуумный питатель – это система, предназначенная для автоматической транспортировки сыпучих материалов, чаще всего пластиковых гранул, от одного или нескольких источников (бункеров, силосов) к нескольким потребителям (термопластавтоматам, экструдерам). Система работает на принципе создания вакуума, который втягивает материал по трубопроводам к месту назначения. Использование централизованного вакуумного питателя позволяет значительно оптимизировать производственный процесс, снизить количество отходов, минимизировать ручной труд и поддерживать чистоту на производстве.

Преимущества использования централизованного вакуумного питателя:

- Автоматизация процесса: Снижение зависимости от ручного труда и повышение стабильности подачи сырья.

- Повышение производительности: Непрерывная подача материала обеспечивает бесперебойную работу оборудования.

- Снижение отходов: Точная дозировка материала минимизирует потери и перерасход.

- Экономия затрат: Снижение трудозатрат и оптимизация использования сырья приводят к снижению себестоимости продукции.

- Поддержание чистоты: Закрытая система транспортировки предотвращает загрязнение материала и рабочей зоны.

- Гибкость и масштабируемость: Система может быть адаптирована к различным типам материалов и масштабирована в соответствии с ростом производства.

Как выбрать централизованный вакуумный питатель: ключевые факторы

При выборе централизованного вакуумного питателя необходимо учитывать ряд ключевых факторов, чтобы обеспечить его эффективную и бесперебойную работу. В противном случае, неправильный выбор может привести к снижению производительности, поломкам оборудования и увеличению затрат.

1. Производительность и пропускная способность

Производительность централизованного вакуумного питателя определяется объемом материала, который он может транспортировать за единицу времени (обычно измеряется в кг/час). Необходимо учитывать максимальную потребность в материале всех подключенных потребителей (термопластавтоматов, экструдеров) и выбирать систему с запасом производительности. Также важно учитывать тип материала: более плотные и тяжелые материалы требуют большей мощности вакуумного насоса и большего диаметра трубопроводов.

2. Расстояние и высота транспортировки

Расстояние транспортировки – это общая длина трубопроводов от источника сырья до самого удаленного потребителя. Высота транспортировки – это разница в высоте между уровнем расположения источника сырья и уровнем расположения потребителя. Оба этих параметра влияют на мощность вакуумного насоса и диаметр трубопроводов. Чем больше расстояние и высота, тем мощнее должен быть насос и больше диаметр труб.

3. Тип транспортируемого материала

Различные типы материалов имеют разные физические свойства (плотность, текучесть, влажность, абразивность), которые необходимо учитывать при выборе централизованного вакуумного питателя. Например, для транспортировки абразивных материалов (например, стеклонаполненного полиамида) необходимо использовать износостойкие трубопроводы и вакуумные насосы. Для транспортировки гигроскопичных материалов (например, поликарбоната) необходимо использовать системы с осушителями воздуха, чтобы предотвратить впитывание влаги и образование комков.

4. Количество и расположение потребителей

Количество и расположение потребителей (термопластавтоматов, экструдеров) влияет на конфигурацию системы трубопроводов и выбор управляющего контроллера. Для небольшого количества потребителей можно использовать простую радиальную систему, где от центрального вакуумного насоса отходят отдельные трубопроводы к каждому потребителю. Для большого количества потребителей целесообразно использовать кольцевую систему, где трубопроводы образуют замкнутый контур, что обеспечивает более равномерное распределение вакуума.

5. Тип вакуумного насоса

Существует несколько типов вакуумных насосов, используемых в централизованных вакуумных питателях: вихревые, роторные, жидкостно-кольцевые. Вихревые насосы являются наиболее распространенными благодаря своей простоте, надежности и относительно низкой стоимости. Роторные насосы обладают более высокой производительностью и применяются в системах с большим количеством потребителей и большими расстояниями транспортировки. Жидкостно-кольцевые насосы используются для транспортировки материалов с высоким содержанием влаги.

6. Система управления и автоматизации

Современные централизованные вакуумные питатели оснащены микропроцессорными контроллерами, которые обеспечивают автоматическое управление всеми параметрами системы: производительностью, временем цикла, уровнем вакуума, аварийной сигнализацией. Контроллеры могут быть подключены к центральной системе управления производством (MES) для мониторинга и управления в режиме реального времени. Удобный интерфейс оператора позволяет легко настраивать параметры системы и отслеживать ее работу.

7. Дополнительные опции и аксессуары

Для повышения эффективности и надежности работы централизованного вакуумного питателя могут быть использованы различные дополнительные опции и аксессуары:

- Осушители воздуха: Для удаления влаги из транспортируемого воздуха при работе с гигроскопичными материалами.

- Фильтры: Для очистки воздуха от пыли и других загрязнений.

- Сепараторы: Для отделения транспортируемого материала от воздуха.

- Весовые дозаторы: Для точного дозирования материала перед подачей в термопластавтомат.

- Датчики уровня: Для контроля уровня материала в бункерах и предотвращения переполнения.

Где купить централизованный вакуумный питатель?

Купить централизованный вакуумный питатель можно у различных поставщиков оборудования для переработки пластмасс. Важно выбирать надежного поставщика с хорошей репутацией и опытом работы. Обратите внимание на наличие сертификатов качества, гарантийного обслуживания и технической поддержки. Не стесняйтесь запрашивать отзывы у других клиентов и посещать производственные площадки для ознакомления с оборудованием в работе.

ООО Дунгуань Мейде Технологии Машин является производителем, специализирующимся на проектировании периферийных вспомогательных систем для автоматизации формования пластмасс на всем заводе. Наши системы централизованной вакуумной подачи надежны и обеспечивают стабильную работу Вашего производства.

Примеры и кейсы

Рассмотрим несколько примеров использования централизованных вакуумных питателей на различных производствах:

- Производство автомобильных компонентов: Использование централизованного вакуумного питателя для подачи полипропилена на термопластавтоматы позволило увеличить производительность на 20%, снизить количество отходов на 15% и сократить затраты на рабочую силу на 30%.

- Производство упаковки: Внедрение системы централизованной вакуумной подачи полиэтилена высокого давления позволило обеспечить непрерывную работу экструзионной линии, повысить качество продукции и снизить энергопотребление на 10%.

- Производство медицинских изделий: Использование централизованного вакуумного питателя с осушителем воздуха для подачи поликарбоната позволило исключить попадание влаги в материал, предотвратить образование дефектов и обеспечить соответствие продукции высоким требованиям к качеству.

Обслуживание и техническое обслуживание

Для обеспечения надежной и долговечной работы централизованного вакуумного питателя необходимо регулярно проводить техническое обслуживание. Рекомендуется следовать рекомендациям производителя по очистке фильтров, проверке герметичности трубопроводов, смазке подшипников и замене изношенных деталей. При возникновении неисправностей необходимо обращаться к квалифицированным специалистам для проведения ремонта.

Заключение

Централизованный вакуумный питатель – это важный элемент автоматизированной системы подачи сырья, который позволяет повысить производительность, снизить затраты и улучшить качество продукции. При выборе централизованного вакуумного питателя необходимо учитывать ряд ключевых факторов, включая производительность, расстояние транспортировки, тип материала, количество потребителей, тип вакуумного насоса и систему управления. Правильный выбор и регулярное техническое обслуживание обеспечивают надежную и долговечную работу системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MDR Роботы-манипуляторы с сервоприводом

MDR Роботы-манипуляторы с сервоприводом -

MMS-V Двойной смеситель материалов

MMS-V Двойной смеситель материалов -

MCF Система централизованной подачи

MCF Система централизованной подачи -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды -

MBC Ленточные конвейеры, транспортеры

MBC Ленточные конвейеры, транспортеры -

MS Дробилка бесситовая тихоходная

MS Дробилка бесситовая тихоходная -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер -

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

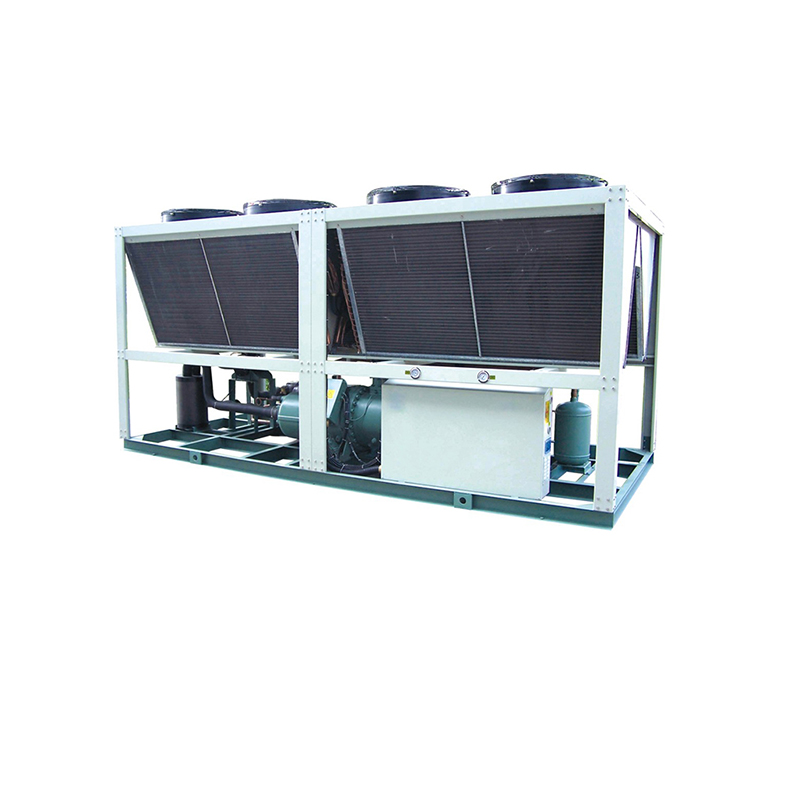

MIC-A Чиллер с воздушным охлаждением

MIC-A Чиллер с воздушным охлаждением -

MIC-W охладитель с водяным охлаждением

MIC-W охладитель с водяным охлаждением

Связанный поиск

Связанный поиск- Сушильные печи из Китая

- Поставщики осушителей пластика PC

- Производители бесшумных пульверизаторов

- Цены на 120 ℃ машина температуры плесени

- Термостат для воды

- Купить Вертикальный цветной смеситель

- Моноблочный всасывающий питатель в Китае

- Купить сплит вакуумный питатель

- чиллер с водяным охлаждением конденсатора

- чиллер блок

RU

RU ENGLISH

ENGLISH