автоматика чиллера

Автоматика чиллера – тема, которая часто вызывает недопонимание. Многие считают, что это просто настройка температуры, но на деле это гораздо сложнее. Речь идет о комплексном управлении, оптимизации энергопотребления и обеспечении бесперебойной работы всей системы охлаждения. В этой статье я поделюсь своим опытом, который получен при работе с различными системами охлаждения. Постараюсь говорить максимально просто и без излишней теории, опираясь на реальные случаи из практики.

Проблема и ее корни

Часто сталкиваемся с ситуацией, когда чиллер работает в режиме 'на полную мощность', даже если фактическая потребность в охлаждении не такая высокая. Это приводит к избыточному расходу электроэнергии и увеличению эксплуатационных расходов. Корни проблемы, как правило, лежат в устаревших системах управления или в неправильных настройках. Иногда дело просто в отсутствии нормального мониторинга и анализа данных.

Например, недавно работали на одном из предприятий по производству пластмассовых деталей. Использовали чиллер марки Danfoss. На первый взгляд, все работало, но при детальном анализе данных выяснилось, что чиллер постоянно включался и выключался, работая в режиме 'холостой'. Это было связано с тем, что система управления не учитывала изменения нагрузки на линию, и чиллер реагировал на малейшие колебания температуры.

Первая мысль была – заменить чиллер. Но после более тщательного анализа и перенастройки системы управления удалось добиться значительного снижения энергопотребления. Необходим был более гибкий подход, включающий в себя не только замену оборудования, но и оптимизацию процессов.

Необходимость точного контроля параметров

Эффективная автоматика чиллера требует точного контроля множества параметров: температуры охлаждающей воды, давления, расхода, а также температуры и давления в холодильном цикле. Каждый из этих параметров напрямую влияет на производительность системы и ее энергоэффективность.

Например, слишком низкая температура охлаждающей воды приводит к снижению эффективности теплообменника, а слишком высокое давление может повредить компрессор. Важно иметь систему мониторинга и контроля, которая позволяет оперативно реагировать на отклонения от нормы.

Мы часто используем датчики температуры и давления от Siemens, интегрированные в систему управления, чтобы отслеживать эти параметры в реальном времени. Это позволяет нам не только контролировать работу чиллера, но и выявлять потенциальные проблемы на ранней стадии.

Типы систем автоматики и их особенности

Существует несколько типов систем автоматики для чиллеров: от простых ручных систем до сложных автоматизированных систем с функцией удаленного мониторинга и управления. Выбор конкретной системы зависит от масштаба предприятия, сложности технологического процесса и бюджета.

Простые системы могут включать в себя термостаты и датчики температуры, которые позволяют поддерживать заданную температуру в системе охлаждения. Но такие системы не обеспечивают высокой эффективности и не позволяют оптимизировать энергопотребление.

Более продвинутые системы используют PID-регуляторы, которые позволяют точно поддерживать заданные параметры. Но они требуют более сложной настройки и контроля. Иногда возникают проблемы с настройкой PID-регулятора для конкретного чиллера, особенно если система управления имеет нелинейные характеристики.

Роль программируемых логических контроллеров (ПЛК)

В современных системах автоматики чиллеров часто используются ПЛК. Они позволяют реализовать сложные алгоритмы управления, интегрировать различные датчики и исполнительные устройства, а также обеспечивать удаленный мониторинг и управление. ПЛК являются 'мозгом' всей системы, обрабатывающим данные от датчиков и управляющим работой чиллера.

Мы часто используем ПЛК от Schneider Electric, поскольку они отличаются надежностью и простотой программирования. ПЛК позволяет нам создавать индивидуальные решения, учитывающие особенности конкретного технологического процесса.

Несколько раз возникали проблемы с интеграцией ПЛК с существующими системами управления. Приходилось тратить много времени на отладку и настройку интерфейсов, но в итоге удалось добиться желаемого результата.

Реальные примеры и результаты

Одним из интересных проектов, над которыми мы работали, была модернизация системы охлаждения в цехе производства полупроводников. Изначально использовалась старая система управления, которая была неэффективной и не позволяла контролировать параметры охлаждения с достаточной точностью.

После установки новой системы автоматики, включающей в себя ПЛК, датчики температуры и давления, а также систему удаленного мониторинга, удалось снизить энергопотребление чиллера на 20%. Кроме того, повысилась стабильность работы системы охлаждения и снизился риск поломок.

Еще один пример – оптимизация работы чиллера в системе кондиционирования торгового центра. Благодаря автоматической регулировке производительности чиллера в зависимости от нагрузки на систему кондиционирования удалось снизить энергопотребление на 15%. При этом комфорт для посетителей не пострадал.

Возможные трудности и их решение

В процессе внедрения и эксплуатации систем автоматики чиллеров могут возникнуть различные трудности. Например, проблемы с интеграцией датчиков и исполнительных устройств, ошибки в настройке алгоритмов управления, неисправности оборудования.

Важно иметь команду квалифицированных специалистов, которые обладают опытом работы с различными системами автоматизации. Также необходимо проводить регулярное техническое обслуживание и калибровку датчиков.

Недавно столкнулись с проблемой неисправности датчика температуры в чиллере. По началу мы не могли понять, почему чиллер работает некорректно. После тщательной диагностики выяснилось, что датчик был поврежден. Замена датчика решила проблему.

Заключение

Автоматика чиллера – это не просто модный тренд, а необходимость для повышения эффективности и надежности работы систем охлаждения. Внедрение современных систем автоматизации позволяет снизить энергопотребление, повысить стабильность работы и снизить риск поломок. Но для этого необходим комплексный подход, включающий в себя выбор подходящей системы управления, ее правильную настройку и регулярное техническое обслуживание. И, конечно же, опыт и знания квалифицированных специалистов. ООО Дунгуань Мейде Технологии Машин – компания, специализирующаяся на системах подачи, осушения, сушки и автоматического дозирования, имеет богатый опыт в области проектирования и внедрения систем автоматики для промышленных предприятий. Более подробную информацию можно найти на нашем сайте:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

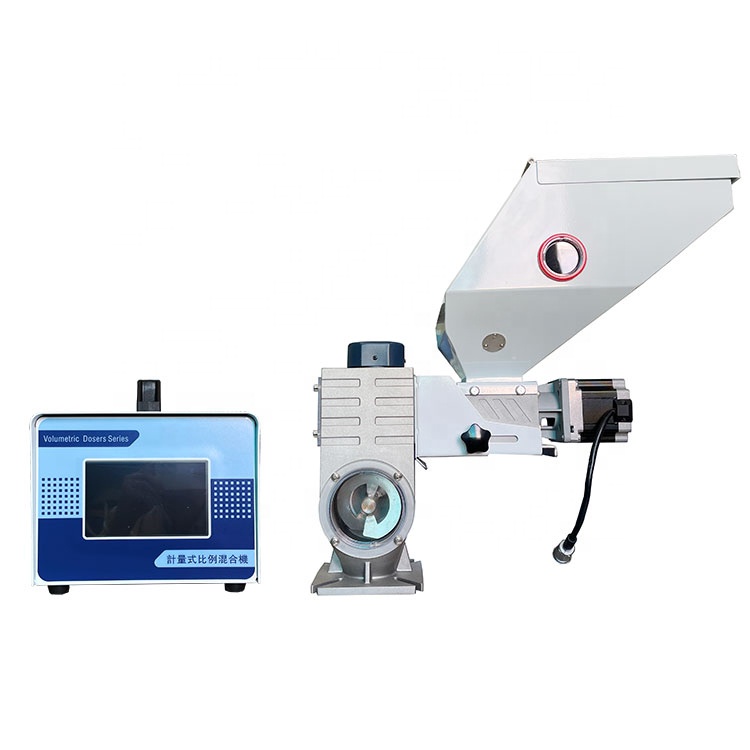

MTV Вертикальный цветной смесител

-

MD-DH Осушитель с сотовым ротором

MD-DH Осушитель с сотовым ротором -

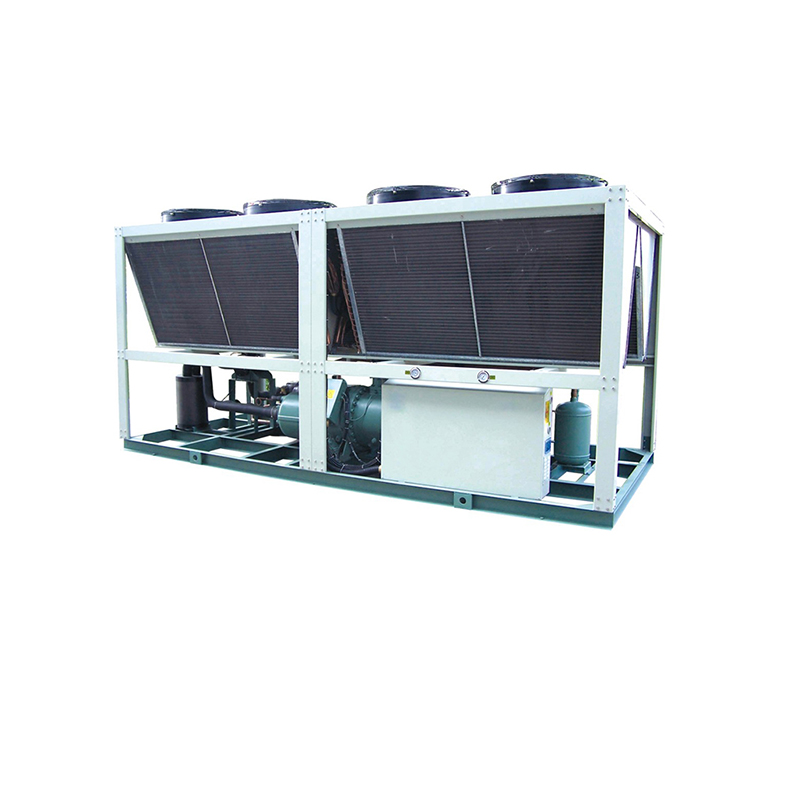

MIC-W охладитель с водяным охлаждением

MIC-W охладитель с водяным охлаждением -

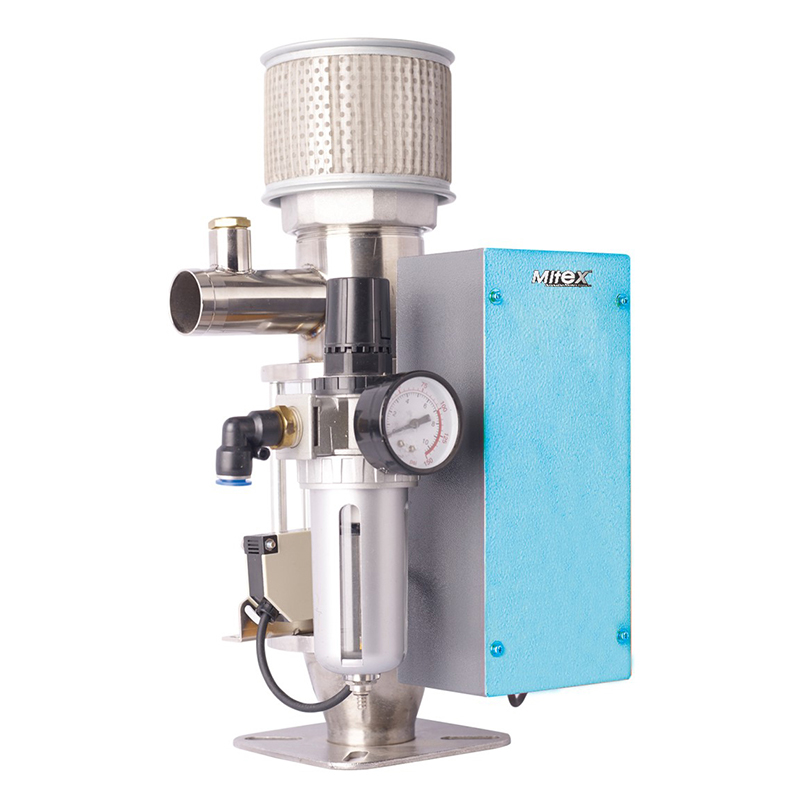

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MHCT Комбинированная машина для нагрева и охлаждения

MHCT Комбинированная машина для нагрева и охлаждения -

MBC Ленточные конвейеры, транспортеры

MBC Ленточные конвейеры, транспортеры -

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

MMS-V Объемный смеситель цветов маточной смеси

MMS-V Объемный смеситель цветов маточной смеси -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MVL Моноблочная всасывающая машина

MVL Моноблочная всасывающая машина

Связанный поиск

Связанный поиск- Поставщики термостатов для пресс-форм 150℃

- 350°C термостат для пресс-формы в Китае

- Поставщики термостатов для пресс-форм 120℃

- Поставщики мини-сушилок воздуха

- Производители регуляторов температуры для литья в масло

- Винтовой чиллер с воздушным охлаждением

- Высокое качество сотовый ротор триплекс осушитель

- 10HP чиллер для воды в Китае

- Цены на осушители

- Сушилки полимеров с влагопоглотителем

RU

RU ENGLISH

ENGLISH