Производители вертикальных винтовых смесителей

На рынке промышленного оборудования, особенно в сегменте смешивающего оборудования, часто встречаются упрощения. Многие производители вертикальных винтовых смесителей обещают универсальность и простоту, но на практике все гораздо сложнее. Опыт работы с различными типами смешиваемого сырья заставляет думать, что 'один размер подходит всем' – это скорее миф, чем реальность. В этой статье я постараюсь поделиться своими наблюдениями, основанными на реальных заказах и испытаниях, посмотреть на сильные и слабые стороны разных предложений, и, возможно, помочь вам избежать некоторых ошибок при выборе.

Проблемы с выбором: Почему не все одинаково хорошо

Часто заказчики приходят с четким представлением о желаемом результате, но не всегда понимают, какие параметры вертикального винтового смесителя критически важны для их конкретного случая. Например, недостаточно внимания уделяется вязкости смеси, размеру частиц сырья, а также необходимой степени перемешивания. Многие выбирают смеситель, руководствуясь ценой или внешним видом, забывая о технических характеристиках, которые напрямую влияют на эффективность работы оборудования и качество готовой продукции. Иногда клиенты думают, что главное – мощность двигателя, но это далеко не всегда так. Более важными могут оказаться геометрия лопастей, скорость вращения, а также конструкция корпуса.

Один из распространенных кейсов, с которым мы сталкивались, – это попытки использовать вертикальный винтовой смеситель для смешивания сыпучих материалов с высокой степенью абразивности. Неправильный выбор материала лопастей или недостаточное уплотнение могут привести к быстрому износу оборудования и серьезным поломкам. Часто производители не указывают четкие спецификации по допустимой абразивности, и заказчик, руководствуясь общими рекомендациями, вносит ошибку.

Вязкие смеси: Вызов для конструкции

Работа с вязкими материалами – это отдельная история. Здесь важна не только мощность двигателя, но и конструкция смесителя, предотвращающая образование гидродинамических потерь и обеспечивающая равномерное распределение смеси по всему объему. Простое увеличение мощности двигателя не решит проблему, скорее всего, это приведет лишь к повышенному износу подшипников и вибрации. Приходилось сталкиваться с ситуациями, когда смеситель, заказанный с 'максимальной' мощностью, просто не справлялся с задачей, вызывая образование комков и неравномерную консистенцию.

В таких случаях важно учитывать не только вязкость самой смеси, но и ее текучесть, вязкостно-пластичные свойства, а также наличие частиц различного размера. В зависимости от этих параметров, необходимо подбирать оптимальную скорость вращения лопастей, форму лопастей и тип уплотнений. Мы, например, успешно работаем с продуктами, требующими специальной конфигурации лопастей для предотвращения образования 'застоев' и обеспечения равномерного перемешивания.

Особенности материалов и уплотнений

Выбор материала изготовления вертикального винтового смесителя напрямую зависит от обрабатываемого сырья. Для абразивных материалов предпочтительнее использовать нержавеющую сталь с повышенной износостойкостью (например, 420 или 440). Для агрессивных сред – специальные сплавы, устойчивые к коррозии. Важно также учитывать необходимость соблюдения санитарных норм, особенно при работе с пищевыми продуктами или фармацевтическими препаратами. В этих случаях необходимо использовать нержавеющую сталь с полированной поверхностью и специальными покрытиями.

Уплотнения – критически важная часть конструкции вертикального винтового смесителя. Неправильный выбор уплотнений может привести к утечкам продукта, повышению влажности в помещении и, как следствие, к снижению эффективности работы оборудования. Мы часто используем механические уплотнения с двойным кольцом, а также магнитные уплотнения для предотвращения утечек. Важно также учитывать совместимость уплотнений с обрабатываемым сырьем, чтобы избежать их быстрого износа или разрушения.

Уплотнения и вибрация: Взаимосвязь

Проблема вибрации вертикальных винтовых смесителей часто связана с неправильным подбором уплотнений или с их износом. Вибрация не только снижает эффективность работы оборудования, но и может привести к повреждению корпуса и других элементов конструкции. Необходимо регулярно проверять состояние уплотнений и своевременно их заменять. Также важно обеспечить правильную балансировку вращающихся частей смесителя, чтобы снизить вибрацию.

Существует несколько типов уплотнений для вертикальных винтовых смесителей: механические, магнитные, мембранные. Выбор типа уплотнения зависит от конкретных условий эксплуатации и требуемой степени герметичности. Механические уплотнения являются наиболее распространенным вариантом, но они требуют регулярной смазки и обслуживания. Магнитные уплотнения более герметичны, но они дороже и сложнее в обслуживании.

Реальные примеры и ошибки

Однажды мы получили заказ на вертикальный винтовой смеситель для производства строительной смеси. Клиент выбрал модель, основываясь только на цене, и не учел особенности сырья – высокую абразивность песка. В результате смеситель быстро вышел из строя, требовал дорогостоящего ремонта и простоя. Позже выяснилось, что необходимо было использовать лопасти из специального износостойкого материала.

В другом случае, клиент неправильно оценил вязкость смешиваемого продукта. Он выбрал смеситель с недостаточной мощностью двигателя, в результате чего смешивание проходило неравномерно, образовывались комки и снижалось качество готовой продукции. Оптимальное решение – провести предварительные испытания смесителя с реальным сырьем, чтобы убедиться в его соответствии требованиям заказчика.

Заключение

Выбор вертикального винтового смесителя – это ответственный процесс, требующий внимательного анализа требований к смешиваемому сырью, учета особенностей технологического процесса и опыта производителя. Не стоит экономить на качестве оборудования и забывать о необходимости регулярного обслуживания. Помните, что правильно выбранный и правильно настроенный смеситель – это залог эффективной работы производства и высокого качества продукции.

Если вам нужна помощь в выборе вертикального винтового смесителя, обращайтесь к нам. Мы поможем вам подобрать оптимальное оборудование, соответствующее вашим требованиям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

MD-DH Осушитель с сотовым ротором

MD-DH Осушитель с сотовым ротором -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

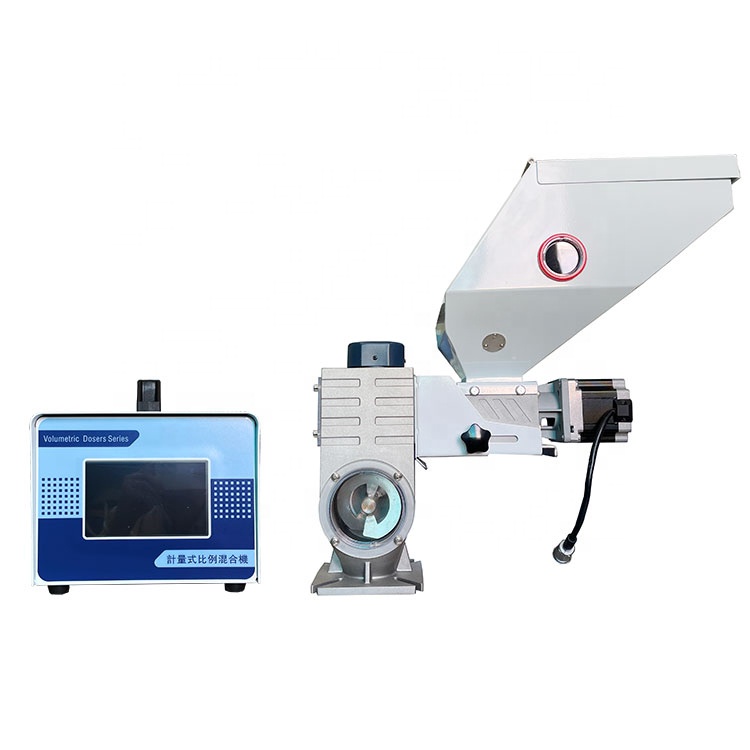

MTV Вертикальный цветной смесител

-

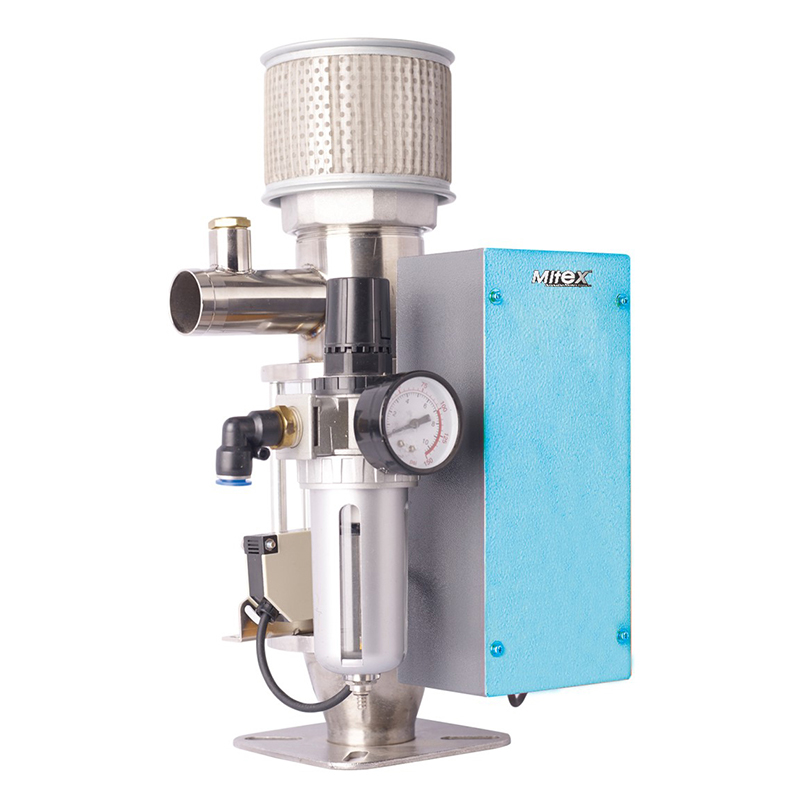

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MSR Робот-манипулятор с сервоприводом и наклонным входом

MSR Робот-манипулятор с сервоприводом и наклонным входом -

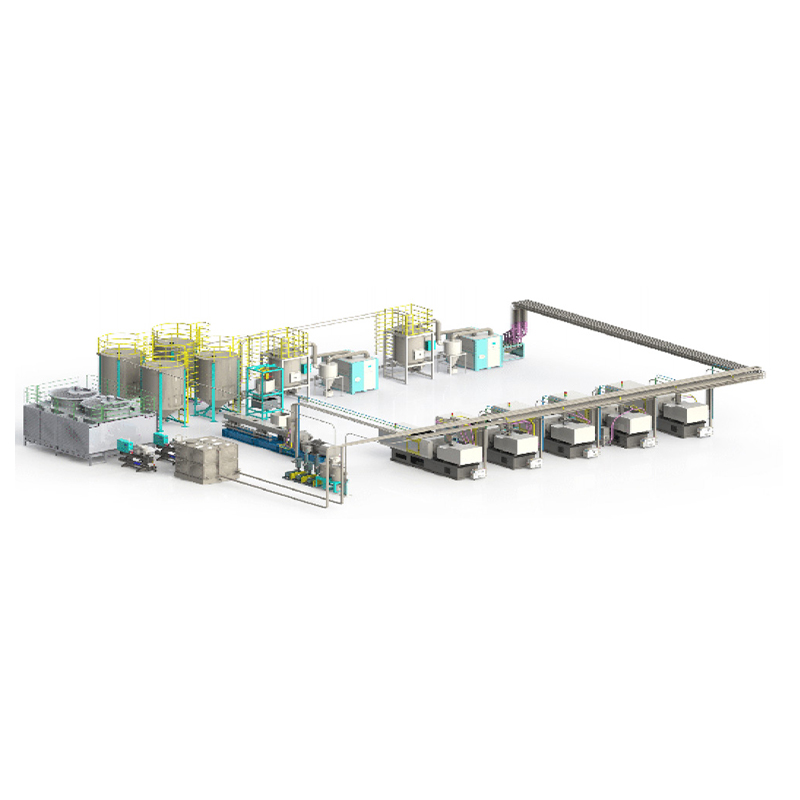

MCF Система централизованной подачи

MCF Система централизованной подачи -

MC Бесшумная дробилка

MC Бесшумная дробилка -

MMS-V Двойной смеситель материалов

MMS-V Двойной смеситель материалов

Связанный поиск

Связанный поиск- Китайские бункерные сушилки

- Поставщики 350℃ термостат пресс-формы

- Производители осушительной сушилки

- Цены на машины для кристаллизации ПЭТ

- Поставщики высокотемпературных масляных термостатов

- Купить гравиметрическую (весовую) систему дозирования

- Цены на осушитель для пластика в ПА

- Цена оборудования для дробления пластмасс

- Высококачественные станции быстрого переключения Отопление/охлаждение

- Высококачественный водяной чиллер

RU

RU ENGLISH

ENGLISH