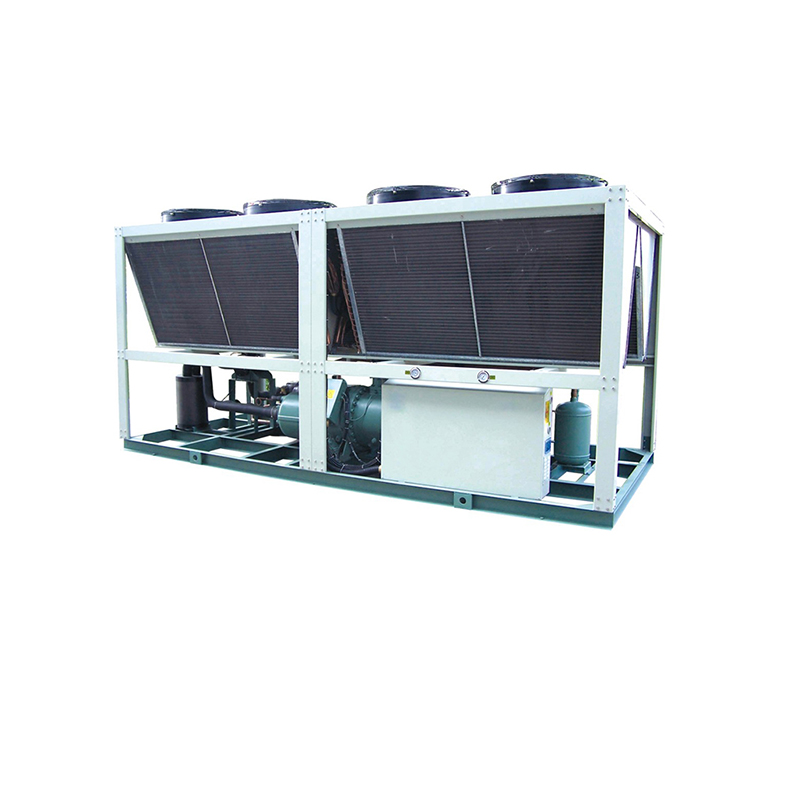

винтовой чиллер

Винтовой чиллер – тема, которая часто вызывает недопонимание. Многие считают, что это просто машина для охлаждения, но на самом деле, за кажущейся простотой скрывается сложная система, требующая грамотной настройки и обслуживания. Я работаю в сфере промышленного охлаждения уже около десяти лет, и за это время видел множество интересных и порой весьма неожиданных ситуаций. Хочу поделиться некоторыми наблюдениями и опытом, которые, надеюсь, будут полезны.

Краткий обзор: Зачем вообще нужны криогенные охладители?

Начнем с основ. Винтовые чиллеры используются для охлаждения в широком спектре отраслей – от пищевой промышленности до химического производства. Их главное преимущество – высокая эффективность и возможность точного поддержания температуры. В отличие от стационарных холодильных установок, винт как бы 'сжимает' хладагент, что позволяет достигать более низких температур при меньшем энергопотреблении. В контексте наших реальных задач, таких как охлаждение для литье под давлением или экструзии, это критически важно для стабильного качества продукции.

Но не все так однозначно. На рынке представлено множество моделей, с разными характеристиками и, конечно, ценами. Выбор подходящего винтового чиллера – это не просто покупка оборудования, это инвестиция в производственный процесс. Неправильно подобранный агрегат может стать головной болью, приводя к перебоям в работе, увеличению затрат и, как следствие, снижению рентабельности. Иногда, я вижу, как предприятия экономят на этом, выбирая самые дешевые варианты, а потом жалеют об этом.

Типы винтовых чиллеров и их применение

Существуют различные типы винтовых чиллеров, классифицируемые по количеству винтов, типу хладагента, и конструкции конденсатора и испарителя. Винтовые чиллеры с одним винтом, как правило, используются для небольших объемов охлаждения. Двухвинтовые модели – более распространенный вариант, подходящий для широкого спектра применений. Для более низких температур применяют чиллеры с хладагентами, такими как R22, R134a, а в последнее время все чаще – более экологичные R1234yf и R290 (пропан). Выбор хладагента – это отдельная тема, требующая учета экологических норм и особенностей производственного процесса.

При выборе модели обязательно нужно учитывать тепловую мощность, необходимую для охлаждения. Слишком слабый чиллер не сможет обеспечить требуемую температуру, а слишком мощный будет работать в неэффективном режиме. Важно также учитывать размеры, вес и энергопотребление оборудования, а также условия эксплуатации (температуру окружающей среды, влажность и т.д.).

Реальные проблемы и их решения

Часто при установке винтового чиллера возникают проблемы с герметизацией системы. Любая утечка хладагента приводит к снижению эффективности и, в конечном итоге, к необходимости ремонта или замены оборудования. Для решения этой проблемы необходимо использовать качественные уплотнители и соблюдать технологию сварки при монтаже трубопроводов.

Еще одна распространенная проблема – это образование ледяных наростов на испарителе. Это может быть вызвано различными факторами, такими как низкое давление хладагента, загрязнение фильтров или неправильная работа системы автоматики. Для предотвращения образования ледяных наростов необходимо регулярно проводить техническое обслуживание оборудования и следить за чистотой системы.

Автоматизация и контроль

Современные винтовые чиллеры оснащены системой автоматического контроля и управления, которая позволяет поддерживать заданную температуру с высокой точностью. Система автоматики может включать в себя датчики температуры, давления и расхода хладагента, а также контроллер, который управляет работой винта, компрессора и других элементов системы. Автоматизация позволяет снизить энергопотребление, повысить эффективность работы оборудования и предотвратить аварийные ситуации.

Однако, важно помнить, что автоматизация – это не панацея. Для обеспечения надежной работы оборудования необходимо регулярно проводить техническое обслуживание и проверять работоспособность системы автоматики. В случае возникновения неисправностей необходимо своевременно проводить ремонт.

Опыт эксплуатации и ошибки

При работе с винтовыми чиллерами я сталкивался с разными случаями. Например, однажды на предприятии, занимающемся производством пластиковых изделий, произошла поломка одного из чиллеров. Причиной оказалась неисправность в электрической части винта. Оказывается, электромагнитный реле, управляющий двигателем, перегорел из-за перегрузки. Это был довольно простой случай, но он показал, как важно правильно проектировать электрическую систему и использовать качественные компоненты.

Еще один случай связан с неправильным выбором хладагента. Компания хотела использовать R134a вместо более современного R1234yf. В итоге, чиллер работал с пониженной эффективностью и требовал более частого обслуживания. Это был дорогостоящий опыт, который показал, что необходимо учитывать экологические и экономические факторы при выборе хладагента.

Профилактическое обслуживание

Регулярное профилактическое обслуживание – залог долгой и надежной работы винтового чиллера. Оно включает в себя проверку герметичности системы, очистку конденсатора и испарителя, замену фильтров, регулировку давления хладагента и смазку механических узлов. Объем и периодичность профилактических работ зависят от условий эксплуатации оборудования и рекомендаций производителя.

ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru/) предлагает широкий спектр услуг по обслуживанию и ремонту промышленного холодильного оборудования, включая винтовые чиллеры. У них есть опыт работы с разными моделями и типами оборудования, а также квалифицированные специалисты, которые могут оперативно решить любые проблемы.

В заключение хочется сказать, что винтовой чиллер – это сложное и ответственное оборудование, требующее грамотного подхода к выбору, установке и эксплуатации. Не стоит экономить на качестве оборудования и обслуживания, чтобы избежать проблем в будущем. Тщательный анализ и понимание принципов работы винтового чиллера позволит обеспечить стабильное и эффективное охлаждение в вашем производственном процессе.

Что еще стоит учитывать?

Кроме того, в последнее время все большую актуальность приобретают вопросы энергоэффективности и экологичности винтовых чиллеров. Разрабатываются новые модели с более низким энергопотреблением и использованием экологически чистых хладагентов. Это связано с растущими требованиями к экологической безопасности и необходимостью снижения затрат на электроэнергию.

Современные системы управления позволяют интегрировать винтовой чиллер в общую систему управления производством, что позволяет оптимизировать потребление энергии и снизить воздействие на окружающую среду. Внедрение таких технологий – это не только способ снизить затраты, но и сделать производство более устойчивым и конкурентоспособным.

Надеюсь, эта информация окажется вам полезной. Если у вас есть какие-либо вопросы, не стесняйтесь задавать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

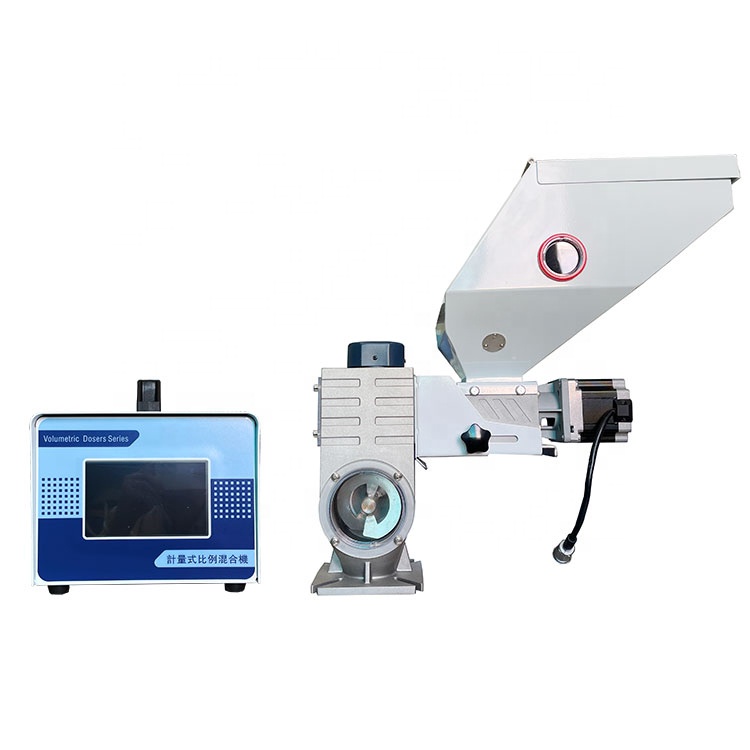

MMS-V Двойной смеситель материалов

MMS-V Двойной смеситель материалов -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MMS-V Объемный смеситель цветов маточной смеси

MMS-V Объемный смеситель цветов маточной смеси -

MD-HCR Сушилка для кристаллизации

MD-HCR Сушилка для кристаллизации -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

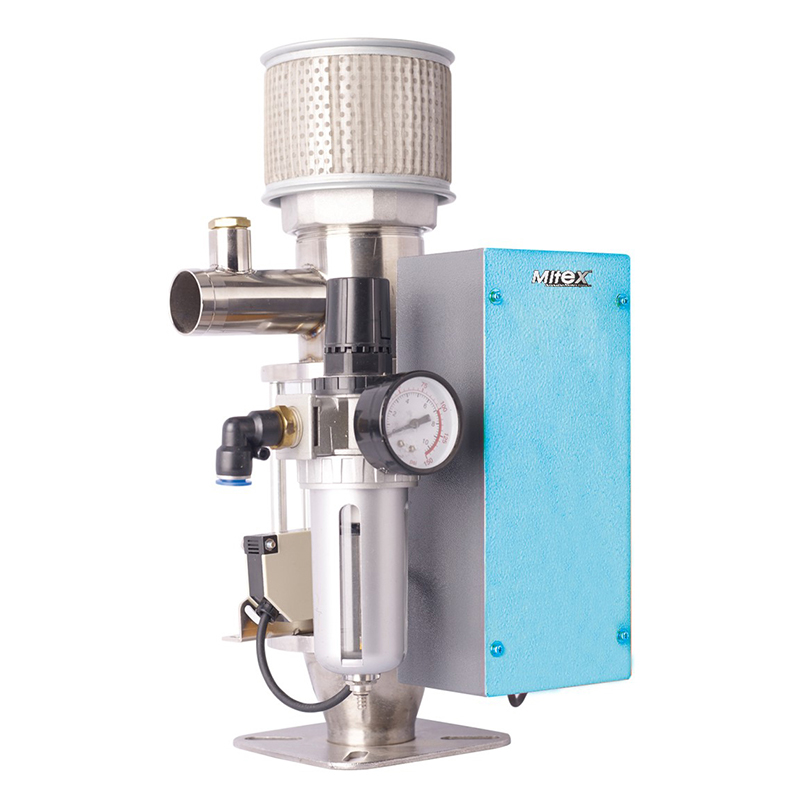

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MTH Горизонтальный цветной смеситель

MTH Горизонтальный цветной смеситель -

MBC Ленточные конвейеры, транспортеры

MBC Ленточные конвейеры, транспортеры -

MD-CH Сотовый роторный осушитель воздуха три в одном

MD-CH Сотовый роторный осушитель воздуха три в одном -

MTV Вертикальный цветной смесител

Связанный поиск

Связанный поиск- Поставщики отсасывающих машин

- Термостаты в Китае

- Поставщики осушительной сушилки

- Высококачественные весовые дозаторы серии Budget.

- Поставщики осушителей пластика PC

- Производитель систем чиллеров с замкнутым контуром

- Купить винт водяного охлаждения чиллера

- Производители пластиковых осушительных сушилок

- Купить микродозирование

- Термостат для масла

RU

RU ENGLISH

ENGLISH