чиллер chiller

Охлаждение – штука непростая. Многие считают, что это просто вода и компрессор. Но на деле, от правильного подбора и организации системы чиллер зависит не только качество конечного продукта, но и экономическая эффективность всего производства. Я начинал с понимания этого только после нескольких 'интересных' случаев на практике. Сначала думал, что проблему можно решить простым увеличением мощности охладителя… Оказалось, это лишь малая часть решения.

Почему недостаточно просто мощности?

Часто слышу от новых клиентов: 'Нам нужен мощный чиллер!'. Это, конечно, хорошо, но это как купить мощный двигатель для автомобиля, а потом не поставить правильную трансмиссию. Проблема часто кроется не в недостатке мощности, а в неправильном подборе всей системы. Возьмем, к примеру, литье под давлением. Даже при достаточном охлаждении формы, неэффективная система циркуляции охлаждающей жидкости, плохое распределение потока, или даже загрязнение системы, могут привести к увеличению времени цикла, дефектам отливки и, как следствие, к убыткам.

Мы как-то работали с компанией, производящей детали для автомобильной промышленности. Они установили очень мощный чиллер, но проблемы с перегревом форм оставались. После тщательного анализа выяснилось, что трубы, подающие охлаждающую жидкость к формам, были недостаточно толстыми, а угол наклона не оптимален. Из-за этого вода просто 'обтекала' форму, не обеспечивая достаточного охлаждения. Это был хороший урок – мощность нужна, но она должна быть правильно направлена.

Распространенные ошибки при выборе и установке системы охлаждения

Вот еще пара моментов, которые часто упускают из виду. Во-первых, неправильный выбор теплоносителя. Вода – это хорошо, но иногда нужны специальные антифризы, особенно если речь идет о работе при низких температурах. Во-вторых, недооценка роли фильтрации. Загрязненная охлаждающая жидкость быстро снижает эффективность чиллера и увеличивает его износ. Мы видим это постоянно в нашей практике – не регулярная промывка и фильтрация – прямой путь к проблемам.

Типы чиллеров и их применение

Сейчас на рынке представлено множество типов чиллеров – от водяных до воздушных, от стационарных до мобильных. Выбор зависит от многих факторов: требуемой мощности, температурного режима, доступности электроэнергии, и, конечно, бюджета. Водяные чиллеры, как правило, более эффективны, но требуют наличия системы охлаждения для отвода тепла. Воздушные – проще в установке, но менее экономичны. В нашей работе с литьевыми производствами, водяные чиллеры чаще всего предпочтительнее, особенно при больших объемах производства.

Для небольших производств, где нет необходимости в больших мощностях, вполне подойдет компактный чиллер с воздушным охлаждением. Но даже в этом случае, важно правильно подобрать мощность и обеспечить достаточную циркуляцию воздуха вокруг агрегата. Иначе, его эффективность будет значительно ниже. Часто можно встретить ситуации, когда заказывают мощный агрегат для небольшого цеха, а он работает с половиной мощности – неэффективность очевидна.

Пример интеграции с производственной системой

Недавно мы работали над проектом по модернизации существующей системы охлаждения на заводе, занимающемся производством пластиковых изделий. Изначально у них была устаревшая система с использованием простых водяных чиллеров. Мы внедрили систему автоматического управления, которая позволяет регулировать температуру охлаждающей жидкости в зависимости от текущих потребностей. Это позволило значительно снизить энергопотребление и повысить эффективность производственного процесса. Интеграция с существующими системами контроля и датчиками также сыграла ключевую роль в успехе проекта. Мы использовали датчики температуры непосредственно в формах, чтобы контролировать эффективность охлаждения в режиме реального времени.

Контроль и обслуживание чиллера

Регулярное обслуживание – это залог долгой и бесперебойной работы чиллера. Это включает в себя очистку теплообменников, промывку системы, замену фильтров и проверку уровня хладагента. Мы рекомендуем проводить плановые осмотры не реже одного раза в полгода, а также оперативно реагировать на любые отклонения в работе агрегата. Не стоит пренебрегать простыми вещами, такими как проверка состояния электрических соединений и системы вентиляции.

Не так давно мы столкнулись с случаем, когда чиллер вышел из строя из-за некачественной смазки подшипников. Это привело к серьезному поломке и дорогостоящему ремонту. В данном случае, регулярное техническое обслуживание могло предотвратить эту ситуацию. И вот где особенно важен опыт и знания – не просто 'починить', а предотвратить.

Современные технологии в системах чиллеров

Сейчас появляются новые технологии, которые позволяют повысить эффективность и надежность систем чиллеров. Это, в частности, использование инверторных компрессоров, которые позволяют плавно регулировать мощность агрегата в зависимости от текущих потребностей. Также активно развивается направление энергоэффективных систем охлаждения, которые позволяют снизить потребление электроэнергии и выбросы вредных веществ в атмосферу. Мы следим за этими тенденциями и стараемся внедрять самые современные технологии в наши проекты.

В заключение, хочется еще раз подчеркнуть, что чиллер – это не просто компонент системы охлаждения, это важный элемент всего производственного процесса. Правильный выбор, установка и обслуживание чиллера – это инвестиция в будущее, которая окупится за счет повышения эффективности, снижения затрат и повышения качества продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MMS-V Двойной смеситель материалов

MMS-V Двойной смеситель материалов -

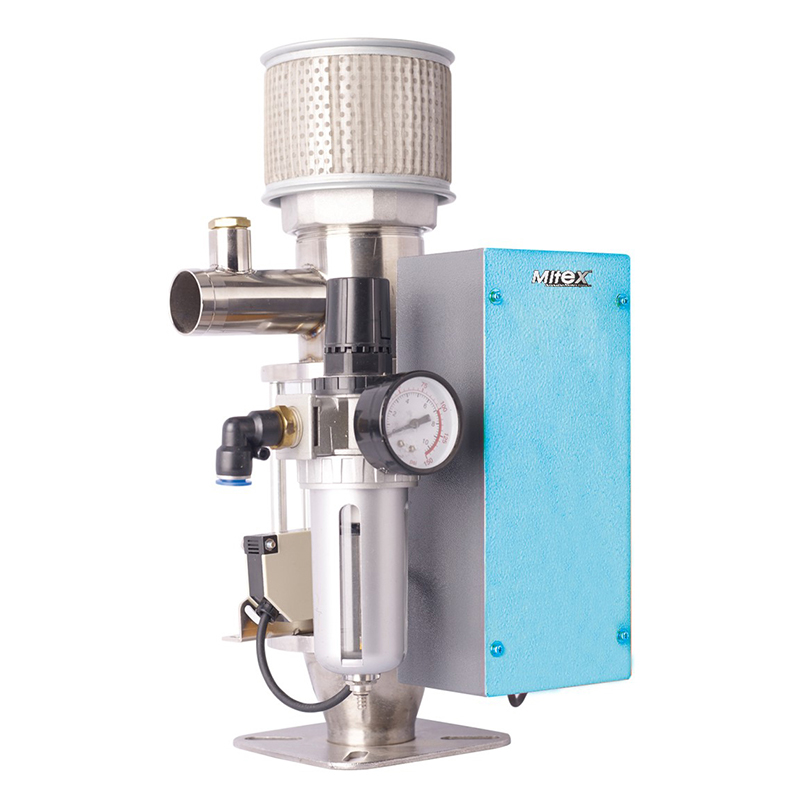

MVL Моноблочная всасывающая машина

MVL Моноблочная всасывающая машина -

MHCT Комбинированная машина для нагрева и охлаждения

MHCT Комбинированная машина для нагрева и охлаждения -

MD-DH Осушитель с сотовым ротором

MD-DH Осушитель с сотовым ротором -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MIC-W охладитель с водяным охлаждением

MIC-W охладитель с водяным охлаждением -

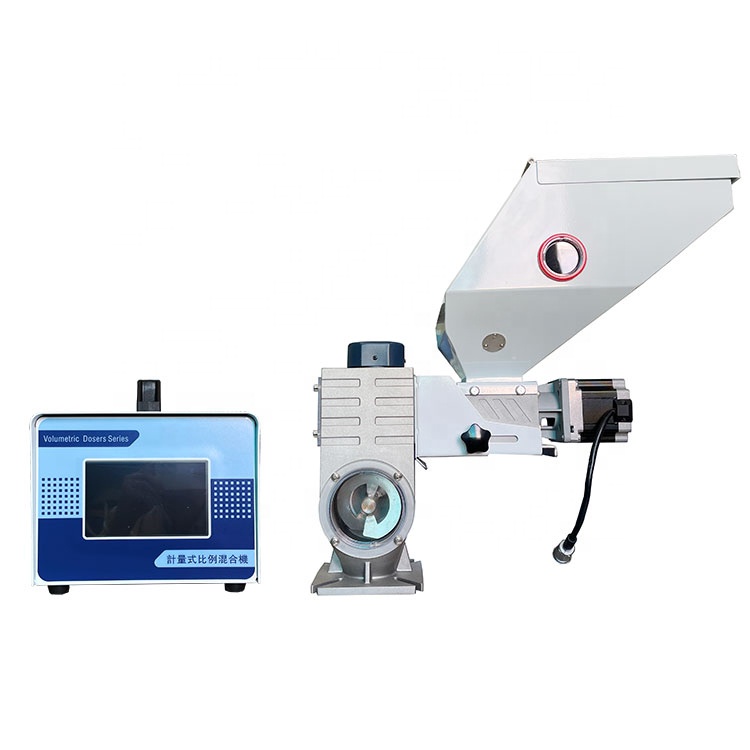

MMS-V Объемный смеситель цветов маточной смеси

MMS-V Объемный смеситель цветов маточной смеси -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MIC-WS Винтовой чиллер с водяным охлаждением

MIC-WS Винтовой чиллер с водяным охлаждением -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка

Связанный поиск

Связанный поиск- Высокое качество вакуумный питатель для сырья

- Производители серии дробилок

- Высокое качество 120℃ плесень температура машины

- Цены на оборудование для измельчения пластика и пленки

- Осушители из Китая

- Поставщики энергосберегающих сушильных бункеров

- Чиллер с водяным охлаждением из Китая

- Цена на пластиковые осушители воздуха

- транспортер конвейер ленточный

- Высококачественное 3-компонентное гравиметрическое дозирование

RU

RU ENGLISH

ENGLISH