т чиллер

Часто встречаю в запросах соискателей и специалистов вопрос: 'Что такое **чиллер** и как его правильно выбрать?'. Кажется простым, но практика показывает, что за кажущейся простотой скрывается целый комплекс факторов, влияющих на эффективность и долговечность системы. Не просто 'охлаждение воды', а сложный инженерный узел, требующий глубокого понимания принципов работы и специфики применения. В этой статье постараюсь поделиться опытом, который накапливался годами работы с различными системами охлаждения. Говорить о теории – неинтересно, поэтому буду опираться на конкретные ситуации, с которыми сталкивался на производстве, ошибки, которые совершали, и решения, которые находили.

Что такое чиллер и его основные типы

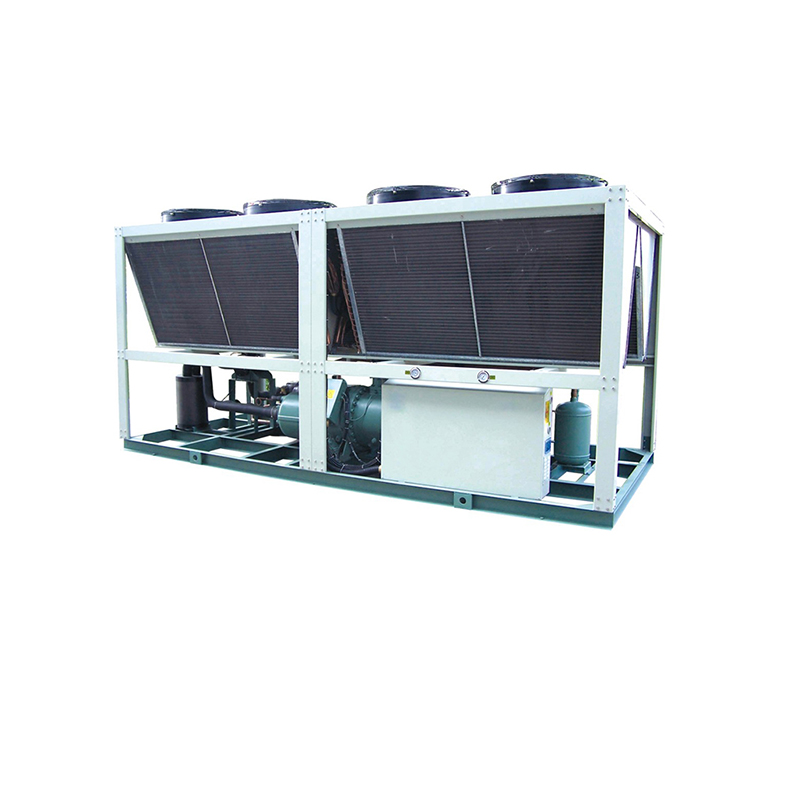

Итак, что же такое **чиллер**? В своей сути – это холодильная машина, предназначенная для производства холода. В отличие от обычных холодильников, **чиллер** работает на гораздо больших мощностях и предназначен для промышленных нужд. Принцип работы основан на цикле сжатия пара, где хладагент циркулирует по замкнутому контуру, поглощая тепло в одной части, а отдавая его в другой. Существует несколько основных типов **чиллер**ов: водяные, воздушные, с естественным охлаждением. Каждый из них имеет свои плюсы и минусы, и выбор зависит от конкретных требований и условий эксплуатации.

Водяные **чиллер**ы – самые распространенные. Они охлаждают воду, которая затем циркулирует по системе и отдает тепло оборудованию или технологическим процессам. Воздушные **чиллер**ы отдают тепло в атмосферу через радиаторы, что делает их проще в установке и обслуживании, но менее эффективными в жарком климате. **Чиллер**ы с естественным охлаждением используют атмосферный воздух для охлаждения конденсатора, что позволяет экономить электроэнергию, но требуют определенного географического положения.

Ключевым параметром при выборе **чиллер**а является его мощность – выражается в тоннах охлаждения. Важно правильно оценить тепловую нагрузку системы, чтобы **чиллер** работал с оптимальной эффективностью. Недостаточная мощность приведет к перегрузке и поломке, а избыточная – к неэффективному расходу электроэнергии. Тут часто не хватает точных расчетов, основываются на усредненных показателях, что потом приводит к проблемам.

Проблемы с циркуляцией охлаждающей жидкости

Одним из самых частых и неприятных вопросов, с которыми сталкиваешься при работе с **чиллер**ами – это проблемы с циркуляцией охлаждающей жидкости. Недостаток циркуляции приводит к перегреву, снижению эффективности и даже повреждению компрессора. Причины могут быть разными: засорение трубопроводов, неисправность насоса, воздушные пробки. Засорение – это особенно актуально для систем, использующих воду из открытых источников. Нужно постоянно контролировать качество воды и проводить фильтрацию.

Я помню один случай, когда в цехе литья под давлением возникли проблемы с охлаждением пресс-форм. Оказалось, что в системе циркуляции образовались отложения, существенно снизившие пропускную способность трубопроводов. Пришлось провести полную промывку системы и установить дополнительные фильтры. Это был болезненный, но необходимый процесс, который позволил восстановить нормальную работу оборудования.

Часто недооценивают роль автоматических систем управления, контролирующих уровень и температуру охлаждающей жидкости. Их применение позволяет оперативно реагировать на возникающие проблемы и предотвращать их развитие. Хотя, даже самые современные системы нуждаются в регулярной проверке и калибровке.

Особенности обслуживания и эксплуатации

Регулярное техническое обслуживание – залог долгой и бесперебойной работы **чиллер**а. Это включает в себя очистку конденсатора, проверку давления хладагента, смазку подшипников и другие мероприятия. Нельзя забывать и о профилактических осмотрах, которые позволяют выявить скрытые неисправности на ранней стадии. Мы придерживаемся графика планового обслуживания, разработанного на основе рекомендаций производителя, но также учитываем специфику наших условий эксплуатации.

Важно следить за состоянием уплотнений и трубопроводов, чтобы избежать утечек хладагента. Утечка хладагента не только снижает эффективность системы, но и может быть опасна для окружающей среды. Кроме того, хладагент – достаточно дорогостоящее вещество, поэтому его потеря – это существенные финансовые затраты.

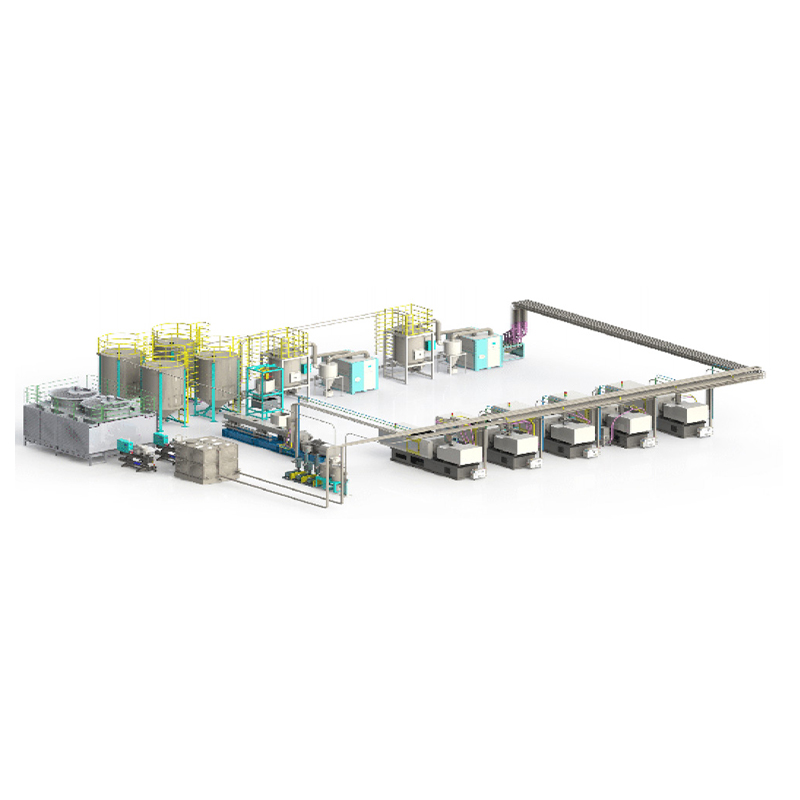

В последнее время все большую популярность приобретают системы автоматического мониторинга состояния **чиллер**ов. Они позволяют отслеживать ключевые параметры работы и получать предупреждения о возможных неисправностях, что значительно упрощает процесс обслуживания и предотвращает серьезные поломки. Система контроля температуры пресс-формы, как предлагаемая ООО Дунгуань Мейде Технологии Машин, играет ключевую роль в эффективной работе цеха литья под давлением. И ее грамотное интегрирование с системой управления **чиллер**ом позволяет добиться максимальной экономии энергии и оптимизации производственных процессов.

Неудачные опыты и их уроки

Не всегда все идет гладко. Помню один проект, где мы установили **чиллер** не соответствующей тепловой нагрузке. Энергопотребление оказалось значительно выше, чем планировалось, а эффективность системы – ниже ожидаемой. Урок здесь – тщательный расчет тепловой нагрузки и подбор оборудования, соответствующего реальным условиям эксплуатации. Просто 'посчитать по формуле' недостаточно, необходимо учитывать множество факторов, таких как коэффициент запаса, теплопотери здания и другие особенности.

Еще одна ошибка – недооценка важности квалифицированного персонала. Недостаточно просто установить **чиллер** – необходимо обучить персонал правилам эксплуатации и технического обслуживания. Иначе даже самое современное оборудование быстро выйдет из строя. Это касается не только операторов, но и техников, выполняющих регулярное обслуживание.

При выборе поставщика **чиллер**ов и систем обслуживания необходимо обращать внимание на его репутацию, опыт работы и наличие сервисной поддержки. Зачастую, более высокая цена – это инвестиция в надежность и долговечность оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

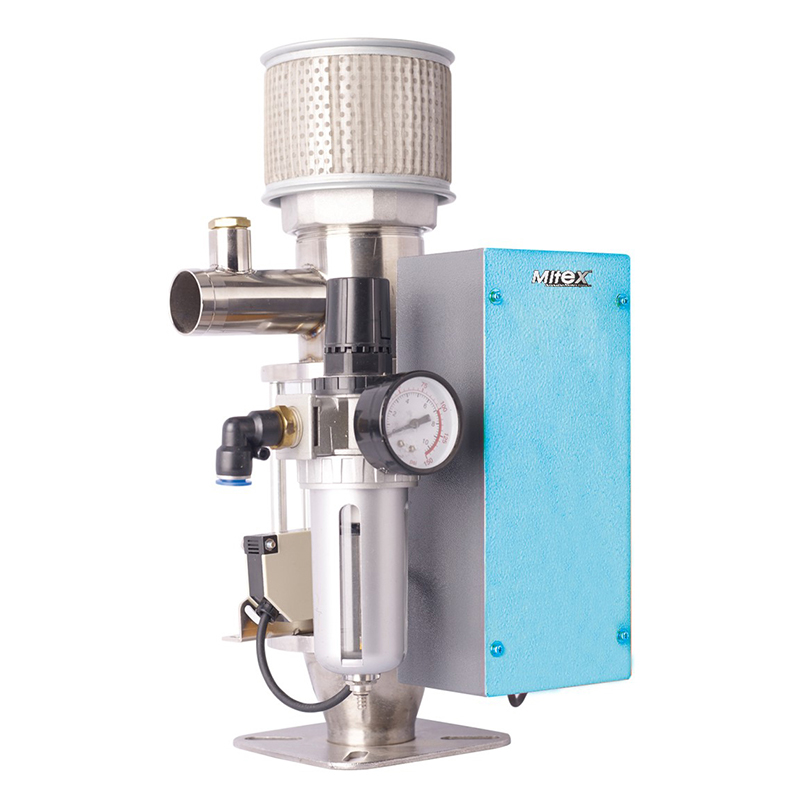

VL Всасывающая машина Вентури

VL Всасывающая машина Вентури -

MD-DH Осушитель с сотовым ротором

MD-DH Осушитель с сотовым ротором -

MG Низкоскоростная дробилка

MG Низкоскоростная дробилка -

MVL Аспирационная машина раздельного типа

MVL Аспирационная машина раздельного типа -

MCF Система централизованной подачи

MCF Система централизованной подачи -

MD-CH Сотовый роторный осушитель воздуха три в одном

MD-CH Сотовый роторный осушитель воздуха три в одном -

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MMS-G Смеситель весового типа

MMS-G Смеситель весового типа -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды

Связанный поиск

Связанный поиск- Поставщики 150℃ плесени температурной машины

- Производители сушилки для кристаллизации ПЭТ

- Купить термостат для пресс-формы 120℃

- Поставщики объемных счетчиков

- Купить 350 ℃ термостат формы

- Высокое качество термостат формы для литья под давлением машины

- Высококачественный водяной чиллер

- Высокое качество плесень температура машина

- Оборудование для дозирования и смешивания мастербатчей в Китае

- Производители энергосберегающих сушильных бункеров

RU

RU ENGLISH

ENGLISH