Производитель каскадных чиллеров

Каскадные чиллеры – тема, вокруг которой часто поднимается много вопросов. Многие новички в отрасли считают, что это просто 'охлаждающие устройства для промышленности'. Но на деле, проектирование и производство эффективной системы охлаждения с каскадным принципом – это целый комплекс инженерных задач, требующий глубоких знаний термодинамики, холодильной техники и умения учитывать специфику конкретного применения. Говорят, что простая замена старого чиллера на новый – это все, что нужно, но это, как правило, ошибка. На мой взгляд, особенно важно понимать, что подбор производителя каскадных чиллеров, который не просто продает оборудование, а предлагает комплексное решение, – ключ к долговечности и эффективности всей системы.

Что такое каскадный чиллер и почему он важен?

Итак, для начала, что же такое каскадный чиллер? Это система, которая использует несколько последовательно соединенных холодильных циклов для достижения требуемой температуры. Это отличает его от одноступенчатых чиллеров, которые не всегда могут обеспечить достаточно низкую температуру, особенно при высоких тепловых нагрузках. В отличие от простых решений, производитель каскадных чиллеров, ориентированный на качество, понимает, что нужно учитывать не только мощность, но и КПД, а также возможность интеграции в существующую инфраструктуру предприятия. Например, часто встречаются ситуации, когда стандартные чиллеры не справляются с необходимой нагрузкой, и приходится прибегать к более сложным, но и более надежным решениям.

Применение каскадных чиллеров особенно актуально в процессах, требующих очень точного контроля температуры, например, в пищевой промышленности, фармацевтике, а также в производстве полупроводников и других высокотехнологичных отраслях. В этих случаях, недостаточная охлаждающая мощность или нестабильность температуры могут привести к серьезным последствиям – от ухудшения качества продукции до остановки производства. Мы когда-то сталкивались с ситуацией, когда неверно подобранный чиллер привел к браку партии чувствительного сырья. Потеря была значительной, но это был ценный урок.

Основные сложности в проектировании и производстве

Процесс создания производителя каскадных чиллеров - это не просто сборка готовых компонентов. Он включает в себя сложные расчеты, моделирование работы системы, выбор оптимальных компрессоров, теплообменников и других элементов. Один из основных вызовов – это оптимизация цикла охлаждения, чтобы максимально снизить энергопотребление и повысить эффективность работы. Часто это требует использования специализированного программного обеспечения и привлечения опытных инженеров.

Еще одна проблема – это соответствие требованиям безопасности и экологическим нормам. Современные чиллеры должны соответствовать строгим стандартам по выбросам и энергоэффективности. Зачастую, это требует использования более сложных и дорогих, но и более экологичных технологий. Например, поиск альтернативных хладагентов стал серьезным трендом, а не всегда это легко реализуемо, особенно при переоборудовании старых систем. Мы проводили несколько проектов по модернизации, где замена хладагента оказалась наиболее сложной задачей, требующей значительных инвестиций и пересмотра всей конструкции.

Контроль качества: неотъемлемая часть производства

Процесс производства производителя каскадных чиллеров немыслим без строгого контроля качества на каждом этапе. Это включает в себя проверку соответствия материалов, контроль сборки, испытания на герметичность и работоспособность. Мы используем современное оборудование для тестирования чиллеров, чтобы убедиться в их надежности и долговечности. Важно не только проверить работоспособность системы в нормальных условиях, но и протестировать ее в экстремальных ситуациях – при высоких и низких температурах, при повышенных вибрациях и нагрузках. Именно тщательный контроль качества позволяет избежать неприятных сюрпризов в будущем.

Реальные примеры и практический опыт

Недавно мы участвовали в проекте по поставке производителя каскадных чиллеров для крупного предприятия пищевой промышленности. Изначально заказчик планировал использовать стандартную систему охлаждения, но после консультаций с нами, мы предложили каскадный чиллер, который обеспечил значительно более низкую температуру и более высокую производительность. Это позволило им увеличить объемы производства и улучшить качество продукции. Ключевым моментом стало тщательное планирование проекта и учет всех специфических требований заказчика.

Были и неудачные попытки. Нам однажды заказали модификацию существующего производителя каскадных чиллеров, но заказчик требовал слишком жестких условий и не был готов к компромиссам. В результате, проект провалился из-за нереалистичных сроков и бюджета. Это хороший пример того, что важно четко понимать свои возможности и не браться за то, что не можешь выполнить качественно и в срок.

Выбор надежного производителя – залог успеха

В заключение, хочу подчеркнуть, что выбор производителя каскадных чиллеров – это ответственный шаг. Не стоит экономить на качестве и искать самый дешевый вариант. Важно выбрать компанию, которая имеет опыт в проектировании и производстве таких систем, которая предлагает комплексное решение и обеспечивает гарантийное и сервисное обслуживание. Помните, что надежный партнер – это залог долговечности и эффективности вашей системы охлаждения. Компания ООО Дунгуань Мейде Технологии Машин (https://www.mitexmachinery.ru/) предлагает широкий спектр решений в области холодильной техники, в том числе и каскадные чиллеры, разрабатываемые и производимые с учетом индивидуальных потребностей заказчика.

И последнее... не бойтесь задавать вопросы и требовать подробной информации о предлагаемом оборудовании. Открытость и готовность к сотрудничеству – это важные качества надежного партнера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MC Бесшумная дробилка

MC Бесшумная дробилка -

MTVS Вертикальный смеситель

MTVS Вертикальный смеситель -

MTD Печь для сушки горячим воздухом

MTD Печь для сушки горячим воздухом -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

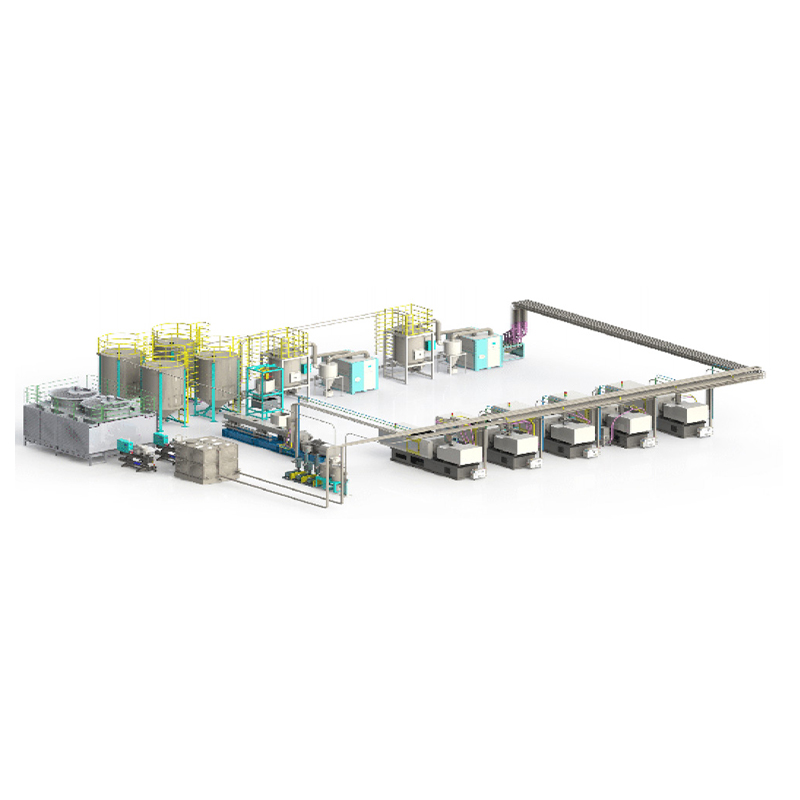

MCF Система централизованной подачи

MCF Система централизованной подачи -

MS Дробилка бесситовая тихоходная

MS Дробилка бесситовая тихоходная -

MD-HCR Сушилка для кристаллизации

MD-HCR Сушилка для кристаллизации -

MTC Контроллер температуры пресс-формы с масляным транспортом

MTC Контроллер температуры пресс-формы с масляным транспортом -

MIC-W охладитель с водяным охлаждением

MIC-W охладитель с водяным охлаждением -

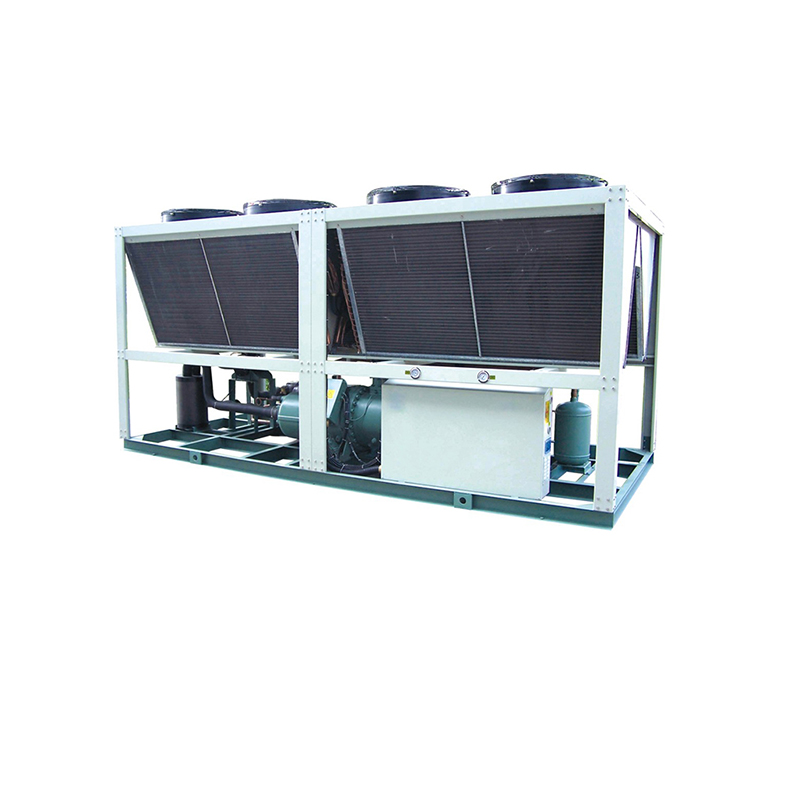

MIC-AS Воздушно-охлаждаемый винтовой чиллер

MIC-AS Воздушно-охлаждаемый винтовой чиллер -

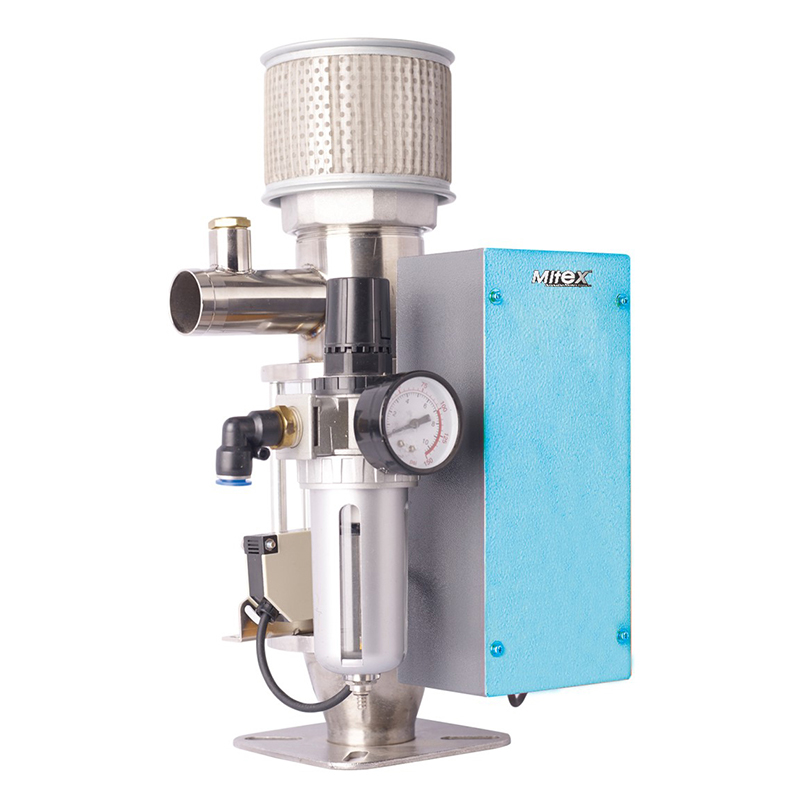

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы

Связанный поиск

Связанный поиск- Сушилка для пресс-форм в Китае

- Поставщики полимерных вакуумных питателей

- Высокое качество термостат формы для литья под давлением машины

- Производители 150 ° C термостаты плесени

- Мощная быстрая дробилка

- Производитель сушилки для пресс-форм ПЭТ-преформ

- Производитель промышленных систем чиллеров с замкнутым контуром

- Поставщик чиллеров с переменной частотой

- Вертикальные смесители

- Купить охладитель с термостатом

RU

RU ENGLISH

ENGLISH