Поставщик промышленных систем чиллеров с замкнутым контуром

Часто слышишь про системы чиллеров с замкнутым контуром как про решение для охлаждения технологических процессов. Многие воспринимают их как просто 'воду, которая охлаждает'. Но на самом деле, за кажущейся простотой скрывается целый ряд тонкостей, которые напрямую влияют на надежность оборудования и экономическую эффективность производства. В этой статье я хочу поделиться своим опытом работы с подобными системами, рассказать о распространенных ошибках и поделиться наблюдениями, которые накопились за годы.

Что такое системы чиллеров с замкнутым контуром на самом деле?

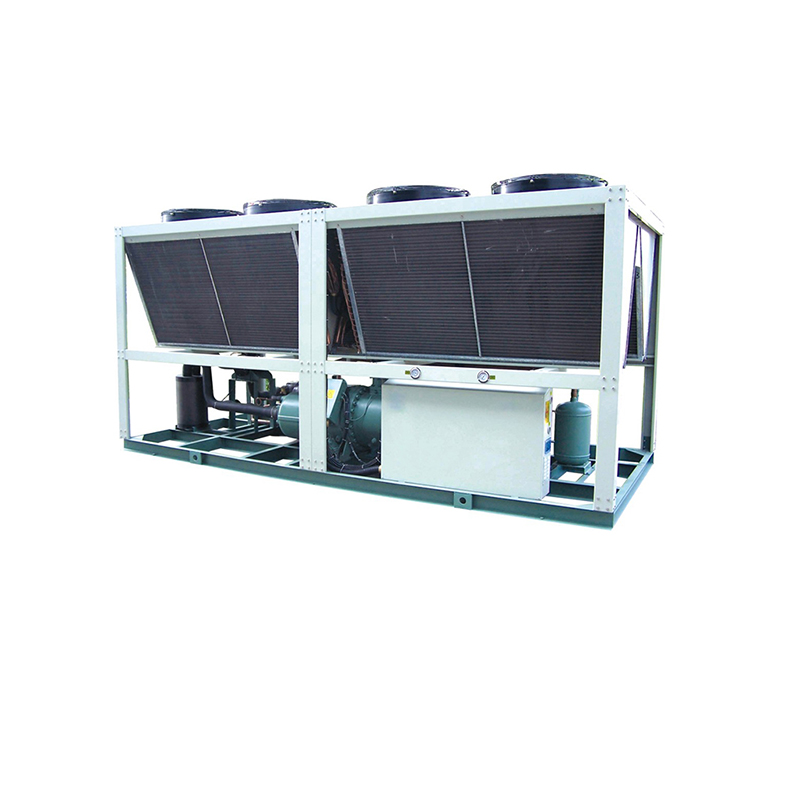

Прежде всего, нужно понимать, что системы чиллеров с замкнутым контуром – это не просто охлаждающие устройства. Это сложный комплекс оборудования, включающий в себя чиллер (который, опять же, может быть разного типа), систему трубопроводов, контрольно-измерительные приборы и, зачастую, систему управления. Вода (или другой хладагент) циркулирует в замкнутом контуре, охлаждая технологический продукт или среду, а затем возвращается в чиллер для повторного охлаждения. Главная особенность – герметичность контура, что исключает утечку хладагента в окружающую среду. Это, с одной стороны, экологично, а с другой – требует более тщательного контроля качества оборудования.

Важно отличать их от открытых систем охлаждения. В открытых системах вода, используемая для охлаждения, после использования сбрасывается в канализацию или водоемы. Это, конечно, проще и дешевле в установке, но требует значительных затрат на очистку и соответствие экологическим нормам. Замкнутый контур, напротив, меньше создает проблем с экологией и обеспечивает более стабильную температуру охлаждения, особенно в условиях колебаний температуры окружающей среды.

Проблемы, с которыми сталкиваются при выборе и установке

На практике, наиболее частые проблемы возникают на этапе проектирования и монтажа. Недостаточная проработка системы трубопроводов – это классика. Плохая гидродинамика, недостаточное количество труб, неправильный диаметр – все это ведет к снижению эффективности охлаждения и увеличению нагрузки на чиллер. Также часто забывают про систему фильтрации. Загрязнение воды, даже незначительное, может привести к засорению теплообменников и поломке чиллера. Я видел случаи, когда из-за этого приходилось проводить капитальный ремонт оборудования.

Еще одна проблема – неправильный подбор мощности чиллера. Слишком маленький чиллер не справится с нагрузкой, а слишком большой будет работать в неоптимальном режиме, что приведет к повышенному расходу электроэнергии и преждевременному износу. Здесь важно учитывать не только текущие потребности в охлаждении, но и возможный рост производственных мощностей в будущем. Поэтому, при проектировании системы, необходимо проводить детальный расчет тепловой нагрузки, учитывая все факторы, влияющие на теплоотдачу технологического процесса.

Практический опыт: проект для литейного производства

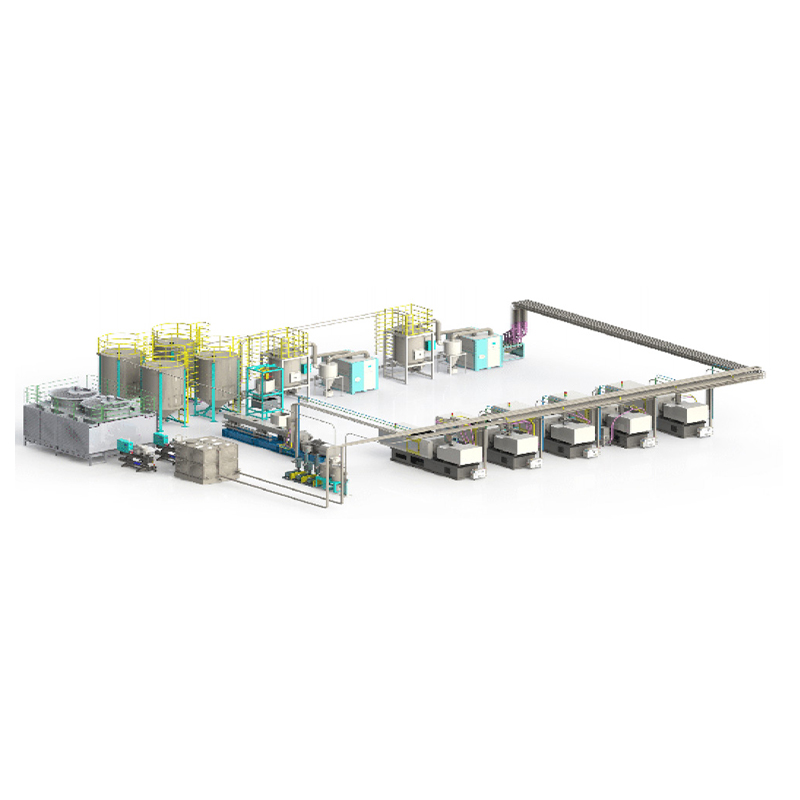

Недавно нам довелось участвовать в проекте по модернизации системы охлаждения литейного производства. Раньше использовалась старая система с открытым контуром, которая постоянно требовала очистки и сбрасывания воды. Это было не только дорого, но и экологически небезопасно. Мы предложили заменить ее на систему чиллеров с замкнутым контуром. При проектировании мы уделили особое внимание системе фильтрации и гидродинамике трубопроводов. Также мы предусмотрели автоматизированную систему управления, которая позволяет контролировать температуру охлаждающей воды и регулировать работу чиллера.

Итог – производительность предприятия значительно возросла, расходы на воду и электроэнергию снизились, а экологический след уменьшился. Самое главное – отпала необходимость в регулярной очистке и сбрасывании воды, что существенно упростило эксплуатацию системы. Мы использовали чиллеры от ООО Дунгуань Мейде Технологии Машин, их оборудование показало себя надежным и эффективным. (https://www.mitexmachinery.ru).

Важность качественного обслуживания

Нельзя забывать и о важности регулярного обслуживания систем чиллеров с замкнутым контуром. Это включает в себя проверку уровня хладагента, очистку теплообменников, замену фильтров и контроль за состоянием системы автоматики. Регулярное обслуживание помогает предотвратить поломки и продлить срок службы оборудования. Мы предлагаем нашим клиентам услуги по техническому обслуживанию и ремонту систем охлаждения, чтобы они могли быть уверены в надежности и бесперебойности работы оборудования.

Какие тенденции наблюдаются на рынке?

На рынке систем чиллеров с замкнутым контуром сейчас наблюдается тенденция к повышению энергоэффективности оборудования. Производители все больше внимания уделяют разработке чиллеров с инверторным управлением и использованием новых хладагентов с низким потенциалом глобального потепления. Также растет спрос на системы, интегрированные с системами автоматизации предприятия, что позволяет оптимизировать работу всего производственного процесса. Например, использование систем обратной связи, позволяющих автоматически регулировать температуру охлаждающей воды в зависимости от текущих потребностей в охлаждении. Это помогает экономить электроэнергию и снижать затраты на обслуживание.

Перспективы развития технологии

В будущем можно ожидать дальнейшего развития технологий охлаждения на основе замкнутых контуров. Вероятно, появятся новые типы чиллеров, которые будут еще более эффективными и экологичными. Например, использование водяного хладагента вместо традиционных фреонов, или разработка чиллеров, использующих альтернативные источники энергии, такие как солнечная или геотермальная энергия. Это позволит снизить зависимость от ископаемого топлива и сделать производство более устойчивым.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MHCT Комбинированная машина для нагрева и охлаждения

MHCT Комбинированная машина для нагрева и охлаждения -

MSD Средство для удаления конденсата из пресс-формы

MSD Средство для удаления конденсата из пресс-формы -

MDR Роботы-манипуляторы с сервоприводом

MDR Роботы-манипуляторы с сервоприводом -

MTH Горизонтальный цветной смеситель

MTH Горизонтальный цветной смеситель -

MD-H Бункерная сушилка

MD-H Бункерная сушилка -

MMS-V Двойной смеситель материалов

MMS-V Двойной смеситель материалов -

MS Дробилка бесситовая тихоходная

MS Дробилка бесситовая тихоходная -

MD-HCR Сушилка для кристаллизации

MD-HCR Сушилка для кристаллизации -

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали

MD-HS Сушилка с нисходящим потоком воздуха из нержавеющей стали -

MTPS Мощная быстрая дробилка

MTPS Мощная быстрая дробилка -

MD-CH Сотовый роторный осушитель воздуха три в одном

MD-CH Сотовый роторный осушитель воздуха три в одном -

MTC Регулятор температуры пресс-формы для транспортировки воды

MTC Регулятор температуры пресс-формы для транспортировки воды

Связанный поиск

Связанный поиск- Купить чиллер для воды 30HP

- Поставщики винтовых чиллеров

- Поставщики 50kgs бункер сушилка

- Купить полимер вакуумный питатель

- Производители вертикальных смесителей

- Шнековый дозатор

- Оборудование для дозирования и смешивания мастербатчей в Китае

- Поставщики 180℃ плесень температура машины

- Цена мобильного ленточного конвейера

- чиллер для охлаждения воды замкнутая система купить

RU

RU ENGLISH

ENGLISH